Le confinement lié à l’épidémie CoVid-19 a été une occasion de faire un peu de tri et surtout rouvrir d’anciens dossiers. Les petites machines industrielles sont très attirantes et constituent des projets de moyenne envergure. L’intérêt de la machine Byers, est qu’elle est assez atypique. Cela justifiait de l’étudier en utilisant la CAO.

Note préliminaire

Bien retenir qu’il s’agit de l'étude d'une machine en voie de 45 mm, car il y aura des points à valider comme la fabrication de la chaudière et sa capacité de vaporisation. L’objectif est d’aboutir à une machine un peu détaillée mais facile à construire d’où le choix de moteurs oscillants.

La locomotive Byers

Principale source documentaire : ICI

Notice technique : TD07

|

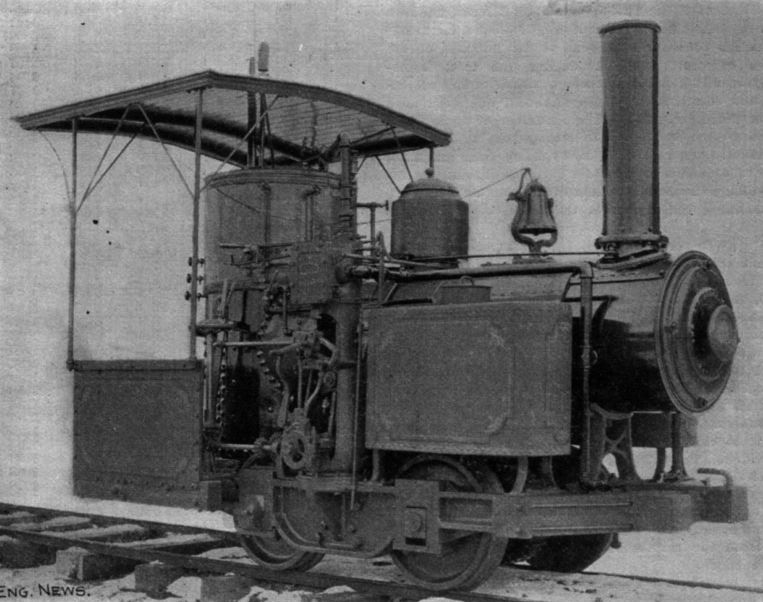

Cette machine est un modèle de locomotive américaine produite en très petite série par la firme John F. Byers Machine Co., of Ravenna, O. Cette minuscule machine fait partie des « contractor locomotive » autrement dit des locomotives industrielles. Sur ces machines la facilité de conduite, l’extrême robustesse et un entretien réduit étaient absolument exigés.

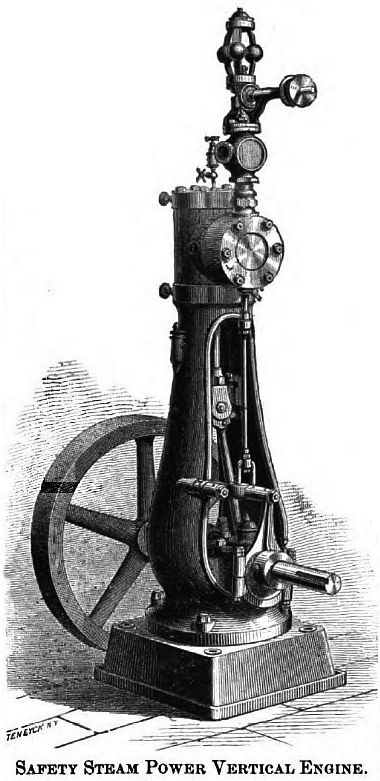

L’originalité de la Byers est d’utiliser des moteurs verticaux, plutôt destinés aux ateliers, accouplés à une transmission par engrenages.

Elle devait tracter de très lourds convois, jusqu’à 200 tonnes, sur des voies sommaires et dans un environnement agressif comme les mines ou les carrières.

Son châssis était directement issu de fonderie, ce qui alliait simplicité de montage, solidité et poids adhérent important. Les roues avaient un diamètre de 610mm avec un entraxe d’essieu de 1016 mm ce qui permettait à la machine de passer des courbes de 9,20 m de rayon.

La longueur hors tout était donnée pour 3,71m. Le poids en ordre de marche était de 5 tonnes.

|

Exemple du type de moteur utilisé par la firme Byers. Ils sont connus sous le terme « vertical steam bottle engine ». La faible emprise au sol les faisait souvent choisir aux autres types, même si le principe de fonctionnement était identique.

|

|

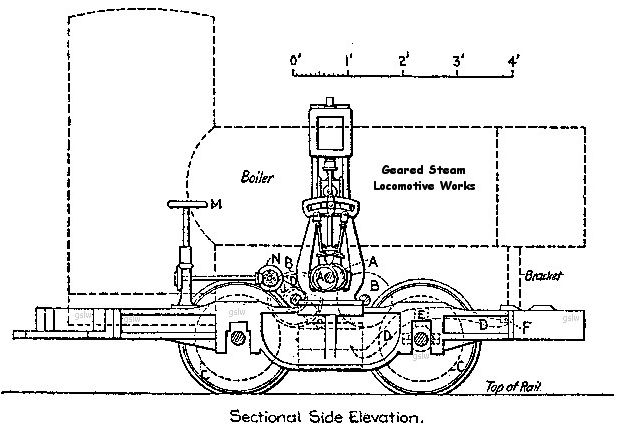

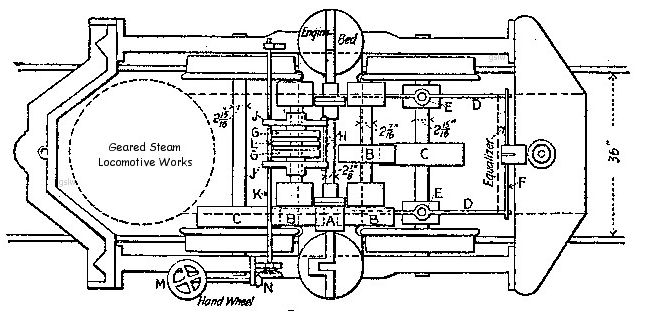

Ces locomotives industrielles utilisaient communément de la voie de 36’’ soit 914,4 mm. Cela donne, en modélisme, pour de la voie de 45mm une échelle proche de 1:20ème. On trouvera ci-après des schémas cotés qui permettront au modéliste équipé d’un double-décimètre et d’une calculette de bâtir son projet avec un peu de travail. 1’’=25,4mm 1ft=12’’=304,8 mm.

|

|

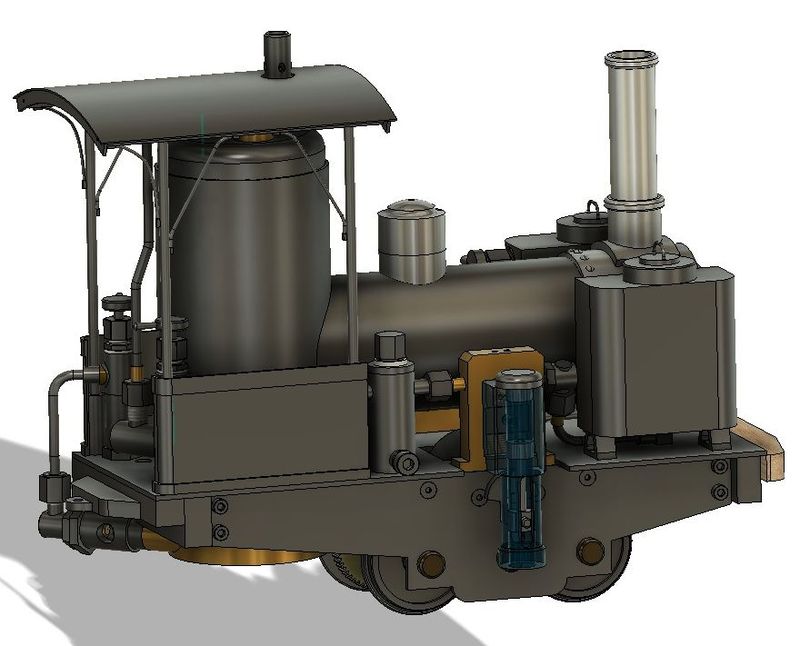

Une approche du projet

|

|

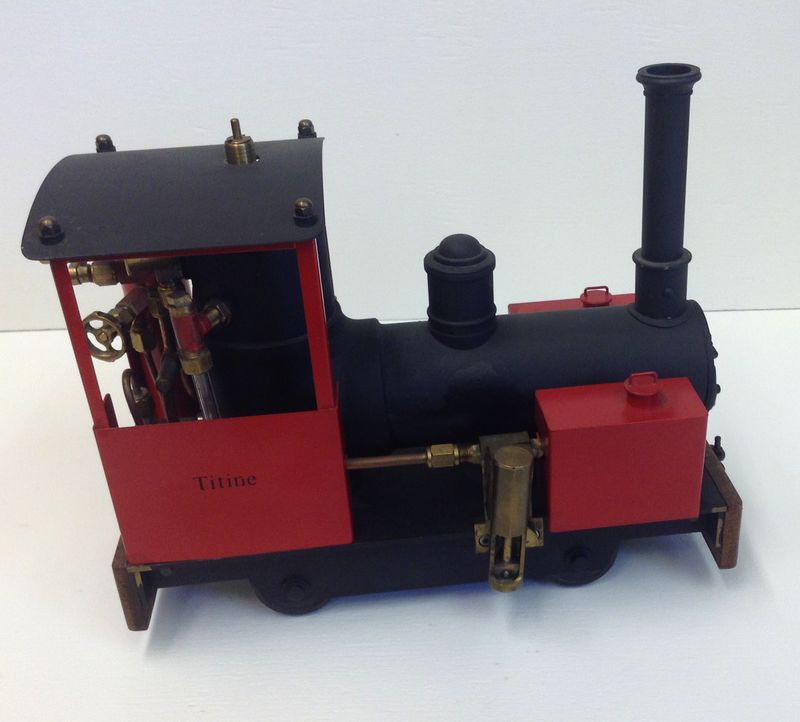

Ci-dessus et photos suivantes, une interprétation en voie de 45 mm bimoteur produite par Joël, un membre modéliste de VAPEUR 45.

|

Le chauffage est au gaz avec un brûleur type mini-torche. L’échange de chaleur se fait par un unique tube de fumée central.

Le projet modéliste

Notre ambition est de réaliser une petite machine vaillante, facile à entretenir, intermédiaire entre une machine jouet et un modèle fidèle. Elle sera conçue pour rouler sur un réseau en voie de 45 mm donc une échelle de l’ordre de 1:20ème par rapport à l’original. L’objectif est de conserver l’aspect visuel et le comportement de la machine d’origine. A ce titre on s’autorise la complication d’une transmission par engrenages en visant un rapport de réduction de 1:6 environ pour avoir une meilleure traction et une vitesse plus mesurée. Ces locomotives industrielles ne dépassaient guère 20 km/h en vitesse de pointe à vide ce qui au 1:20ème donne 1 km/h.

La motorisation sera bicylindre avec des oscillants simple effet. Ces moteurs sont faciles à construire, indéréglables et d’un bon rendement par rapport à leur cylindrée. Ils sont indéréglables certes mais la contrepartie c’est l’obligation d’une conception rigoureuse. Avec deux oscillants double effet on pourrait s’affranchir des points morts, mais cela excéderaient sûrement la capacité de vaporisation de la chaudière.

Rien n’empêche d’ailleurs, pour un meilleur visuel, d’implanter des moteurs traditionnels avec une distribution par piston et excentrique, mais cela devient vraiment de la mécanique fine. Cependant dans cette gamme de taille ce type de moteur classique avec distribution par tiroir ou par piston n’amène pas d’avantage majeur par rapport à un oscillant Traditionnellement cet arrangement d’oscillants est calé à 180° ce qui n’est pas sans inconvénients. Cela vaut la peine d’expérimenter un calage de l’ordre de 120-130° ce qui est facile car les volants de bielles sont maintenus en place par une vis pointeau.

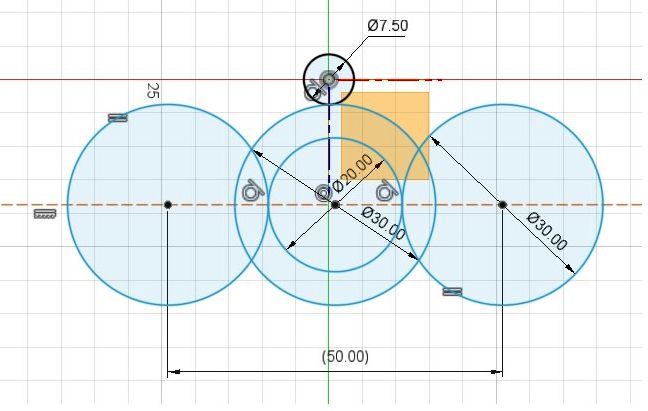

Les roues, aux normes Morop, auraient un diamètre de 610/20= 30,5 mm. On observe qu’entre 35 et 40mm il n’y a pas de dommage visuel majeur. Le diamètre minimal des roues est conditionné par le diamètre extérieur des engrenages.

Extrait de la norme Morop310 - Morop311

Le respect des cotes est particulièrement important pour le passage en courbe à faible rayon et dans les aiguillages. Les machines à vapeur vive ayant une très faible puissance mécanique tout frottement est fatal à la bonne marche du convoi.

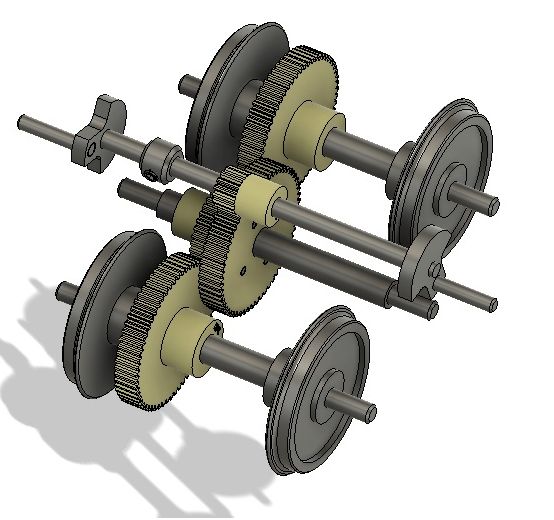

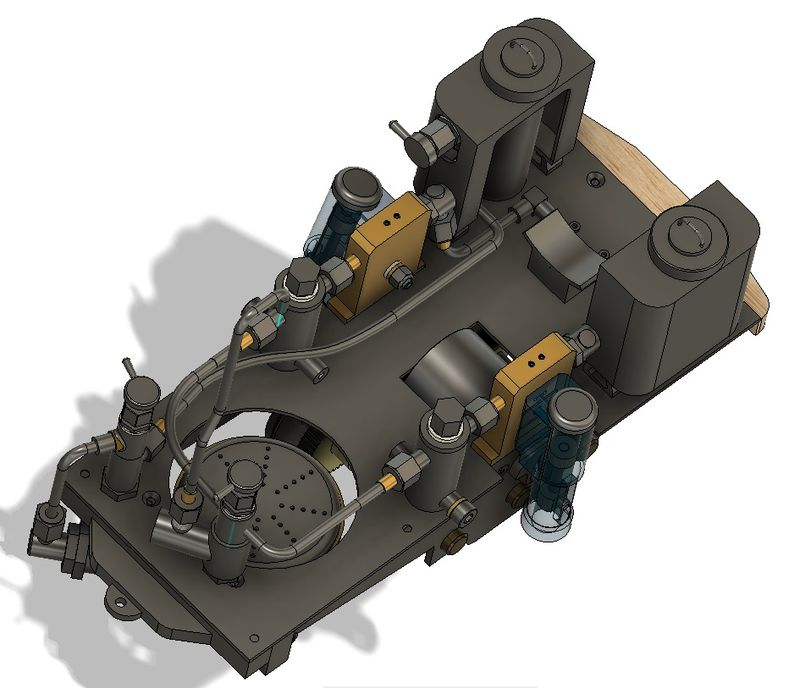

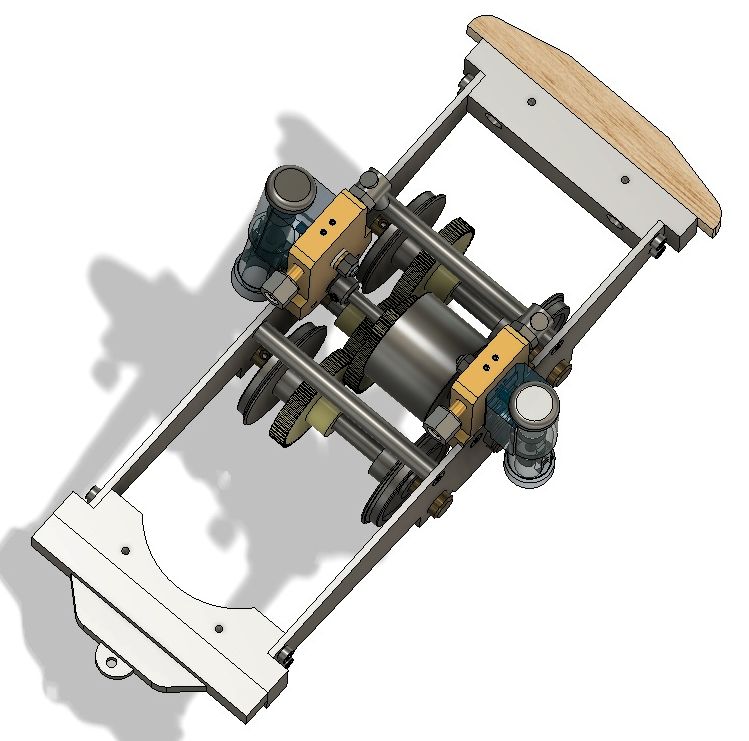

Train d'engrenage

Avant toutes choses il faut établir les caractéristiques du train d’engrenages car l’entraxe des engrenages est fixé par la formule d = m*(Z1+Z2)/2 avec m module et Z nombre de dents.

Nota : le choix s’est porté sur le module m = 0.5 qui est un module assez courant et compatible avec la taille de la machine. On pourrait passer au module m = 0.8 en passant sur des engrenages avec un plus faible nombre dents et donc une plus faible démultiplication. Le module 0.8 est à évaluer, tout comme le fait de rester en m = 0,5 mais passer avec un seul étage et un seul essieu moteur. Un seul étage cela donnera, pour rester raisonnable, une démultiplication de 1:4 environ.

Comme dit juste avant, pour simplifier on pourra bien sûr ne retenir qu’un seul essieu moteur. Dans ce cas il sera plus judicieux de supprimer l’engrenage de l’essieu arrière, près de la chaudière, là où la place est comptée.

|

Pour la denture en m = 0.5 il faut prendre une combinaison basée sur des valeurs assez standard et généralement tenues en stock chez des vendeurs comme HPC.

Le train est à deux étages : (15:60) (40:60) soit une démultiplication de 1:6

Le diamètre extérieur de l’engrenage de Z = 60 dents est de 31 mm. On optera pour des roues motrices de 40 mm de diamètre extérieur sur le boudin afin d’avoir un peu de marge. Néanmoins des roues de 32mm, plus proches de l’original, seraient acceptables. Les roues seront tirées dans de l’acier S300PB très agréable à usiner et que l’on trouve sans problème en rond de 35mm ou 40mm pour de l’achat en ligne.

Les engrenages métalliques, acier ou laiton, sont assez coûteux. Ils peuvent être remplacés par des engrenages en plastique moulé. L’inconvénient de ceux-ci est leur fixation en position sur l’axe. Pour ma part je n’ai pas encore trouvé de solution tout à fait satisfaisante à ce problème, je reste en laiton.

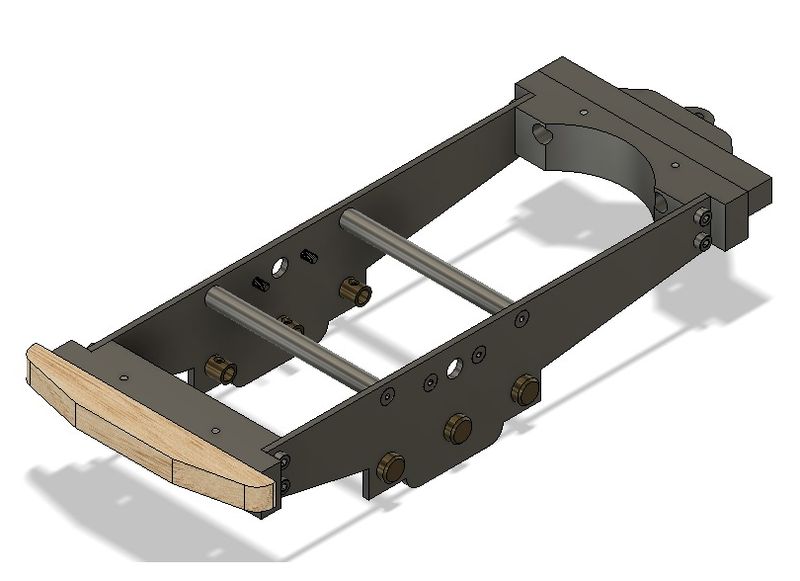

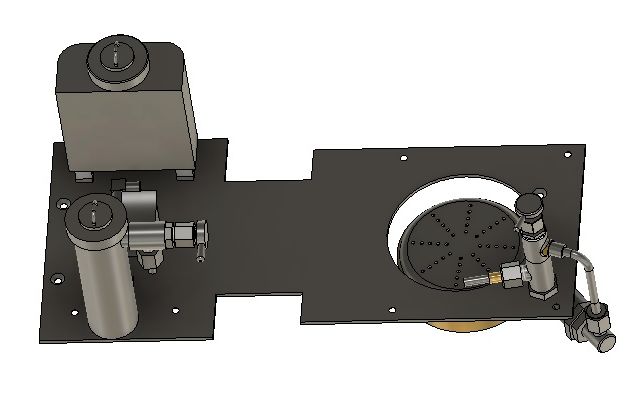

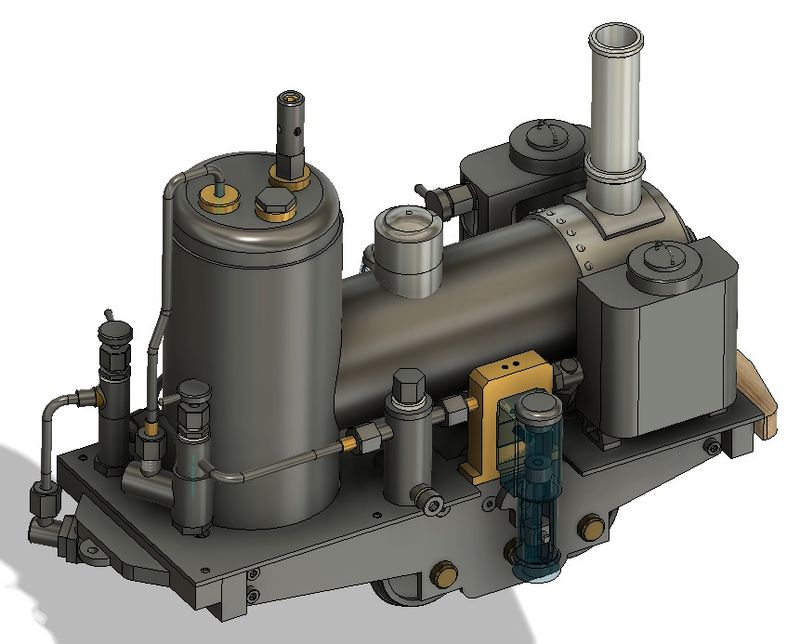

Châssis roulant

Le châssis est de facture classique pour des machines à cette échelle et n’amène pas de commentaire particulier. Les bâtis moteur sont boulonnées directement sur les longerons. Les moteurs entraînent un arbre primaire qui attaque un arbre intermédiaire. Le mouvement est ensuite envoyé aux deux essieux. Un volant d’inertie sur l’arbre primaire assurera le passage des points morts.

|

Sur la vue suivante on distingue mieux les engrenages, le volant d’inertie ayant été enlevé pour la clarté de la vue.

|

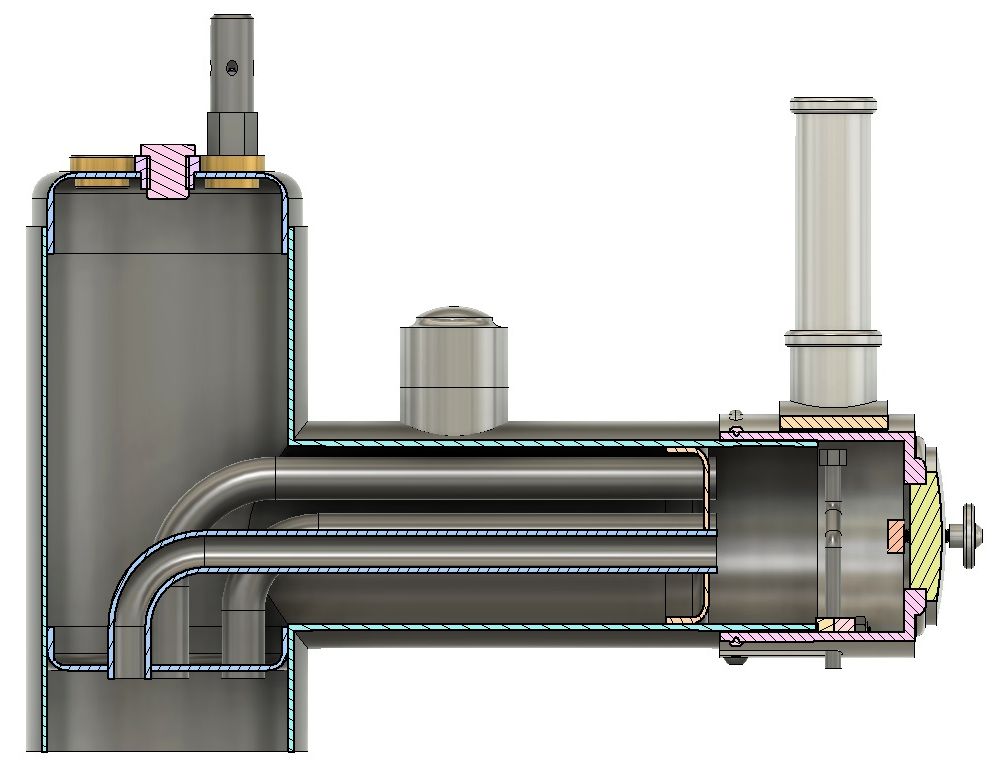

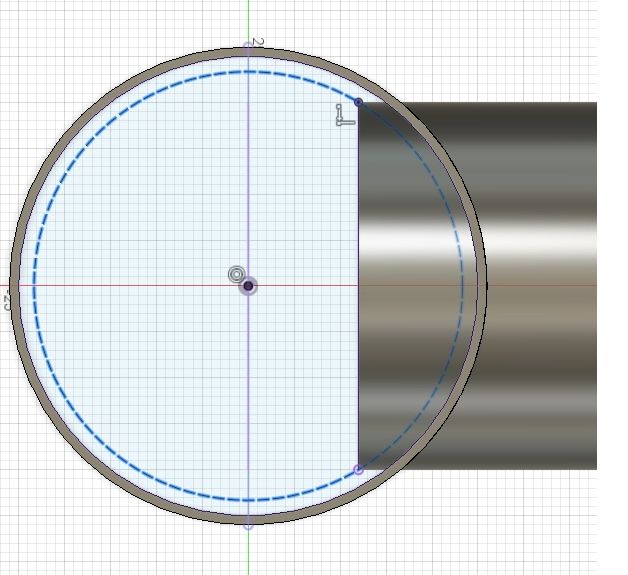

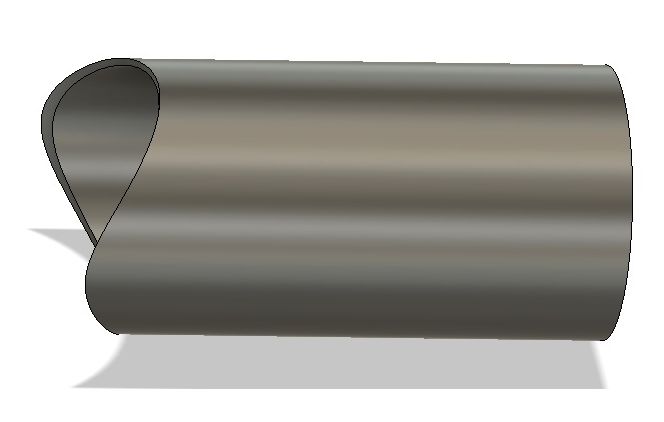

Chaudière

La chaudière de cette machine est particulière ce qui peut la rendre attractive pour le constructeur.

|

Jauge à eau

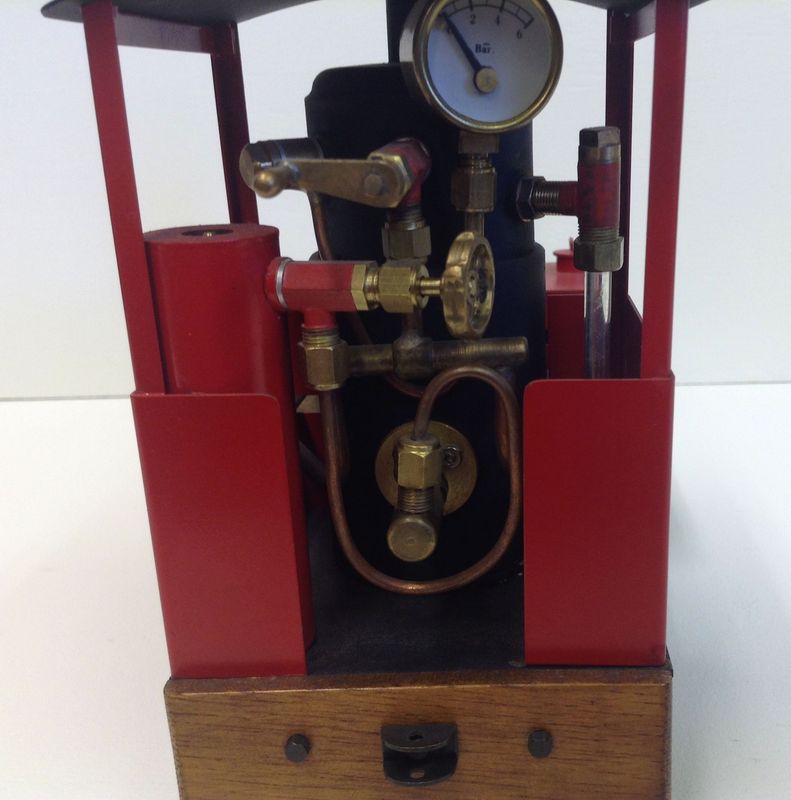

Sur ces petites machines m’est avis que les jauges à eau sont quasi inutiles car très imprécises et difficiles à lire, même à l’arrêt. Elles compliquent notablement la construction de la chaudière et comme elles sont hors d’échelle elles nuisent au visuel.

La chaudière ne doit pas fonctionner à sec cela tombe sous le sens, mais ne doit pas non plus être trop remplie car de l’eau est entraînée par la vapeur et cela bloque le moteur. La meilleure parade, jauge ou pas, sera d’étalonner la durée de fonctionnement à plein régime sur banc à l’atelier.

Manomètre

Quand au manomètre, pour l’échelle 1/32ème cet accessoire ne s’impose pas car on ne conduit pas la machine, assis sur le tender, comme sur les grosses échelles avec l’obligation de gérer la réserve vapeur. Sur nos petites machines on peut démarrer le convoi dès la levée de la soupape c’est à dire lorsque la chaudière est à la pression nominale. En plus cet accessoire est encombrant et hors d’échelle.

Question : quelle capacité minimale d’eau vaporisable doit-on prévoir ?

Par rapport à la capacité nette totale de la chaudière, obtenue par un remplissage à refus, il faut y retrancher :

- la garde vapeur : volume occupé par la vapeur pour éviter de l’entraînement d’eau

- la garde sèche : volume d’eau minimal à conserver pour éviter un coup de feu préjudiciable à la chaudière

La masse d’eau disponible doit permettre le fonctionnement du moteur pendant la durée souhaitée sans tomber en deçà de la garde sèche. Le calcul simple qui suit permet d’en avoir une bonne estimation.

Un moteur double effet de cylindrée V_cyl va consommer pendant un temps « t » une masse de vapeur égale à

Masse_vap = 2 * V_cyl * vit_rotation * t * 1,24 ; 1,24 kg/m³ est la masse volumique de la vapeur à 2 bars.

Cette vapeur provient de la vaporisation d’une même masse d’eau car la matière se conserve.

Masse_vap= Vol_eau * 1000 ; 1000 kg/m³ est la masse volumique de l’eau. Vol_eau représente le volume d’eau vaporisable minimum. On a alors :

Vol_eau * 1000 =2 * V_cyl * vit_rotation * t * 1,24 ; on peut écrire

Vol_eau / V_cyl = 2* vit_rotation* t*1,24/1000 ; Vitesse de rotation en trs/mn et temps en mn

Si on cherche la cylindrée du moteur on aura :

V_cyl = 2* vit_rotation* t*1,24/1000 /Vol_eau

Si on cherche le temps de fonctionnement on aura :

t= Vol_eau / V_cyl = ( 2* vit_rotation*1,24/1000) * (V_cyl/Vol_eau)

Si on cherche le volume utile vaporisable

Vol_eau = 2* vit_rotation* t*1,24/1000*V_cyl

Une règle empirique, issue de l’expérience de vaporistes chevronnés, est d’avoir un volume brut chaudière compris entre 120 à 150 fois la cylindrée moteur.

La chaudière Byers a un volume brut de 241 cm³ et un volume net de 217 cm³. Si l’on choisi 2 moteurs simple effet de 1 cm³, soit 2cm3 on aura 241/2 = 120. On est dans la plage de la règle empirique. La formule précédente donne pour la Byers avec 20mn de fonctionnement et une vitesse moteur en charge de 1500 trs/mn

Vol_eau = 1200*20*1,24/1000*(2*1) = 60 cm³.

En supposant n’avoir rempli la chaudière qu’au 2/3 pour avoir une garde vapeur il y a 217*2/3=145cm3 d’eau ; après 20mn il reste une réserve d’eau de 145-60 = 85cm³. Les pieds des tubes de fumées, zone sensible la plus proche du foyer, seront encore immergés.

Bouchon de trop plein

Pour le remplissage un bouchon de trop plein vissé sur une bague soudée sur la virole de chaudière est tout aussi efficace qu’une jauge à eau. D’accord, mais la question devient : où le placer précisément ?

En fait on peut s’en passer en étalonnant la chaudière sur banc. On procédera comme suit.

Etalonnage : remplir à refus avec une seringue. Noter le volume ; avec la seringue graduée enlever par exemple 10 ou 20% de ce volume. Puis, par un essai de chauffe on vérifie que le matelas de vapeur est suffisant et que la chaudière ne crache pas trop d’eau. Une fois cela fait, en situation de routine on remplira la chaudière jusqu’au débordement et on enlèvera le volume nécessaire avec une seringue.

|

|

Le tirage reste un point à valider. Pour le démarrage on utilisera un petit ventilateur si nécessaire. En marche le tirage est activé par l’éjecteur d’échappement logé dans la boîte à fumée. Cela devrait suffire.

Un écorché sans la tuyauterie permettra d’y voir plus clair. L’éjecteur se trouve sous la cheminée. La hauteur des buses devra être réglable afin d’obtenir un tirage optimal.

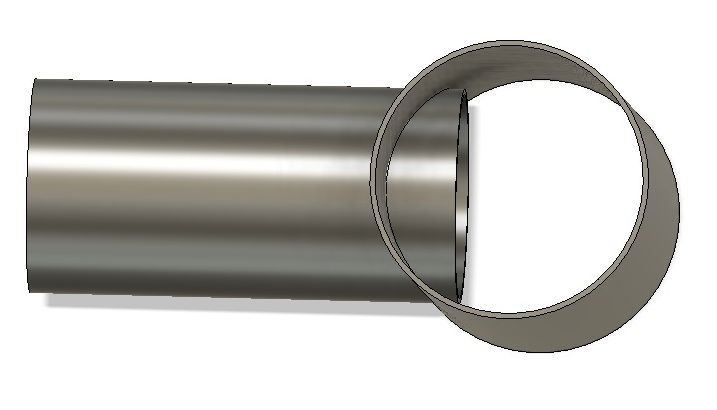

Séquence de construction de la chaudière

Lorsqu’on conçoit un assemblage on a en général une idée sur la manière de produire cet assemblage en atelier. A titre d’information voici ce qui a été imaginé pour la chaudière

1. Préparation des pièces et ajustage à blanc. Prévoir une petite sur-longueur sur les tubes de chauffe. (Pour le perçage du tube vertical et façonnage du tube horizontal, voir exemple ci après)

2. Braser le fond proche de la boîte à fumée dans la virole horizontale.

3. Braser le fond proche du foyer dans la virole verticale.

4. Positionner les tubes de fumée sur le fond proche du foyer en les introduisant par l'ouverture.

5. Introduire le tube horizontal en ajustant les tubes de fumée sur le fond coté boite à fumée.

6. Braser cet ensemble; tube vertical, tube horizontal, tubes de fumée et fonds. L'ensemble maintenu par un gabarit.

7. Souder le couvercle avec les viroles.

|

|

|

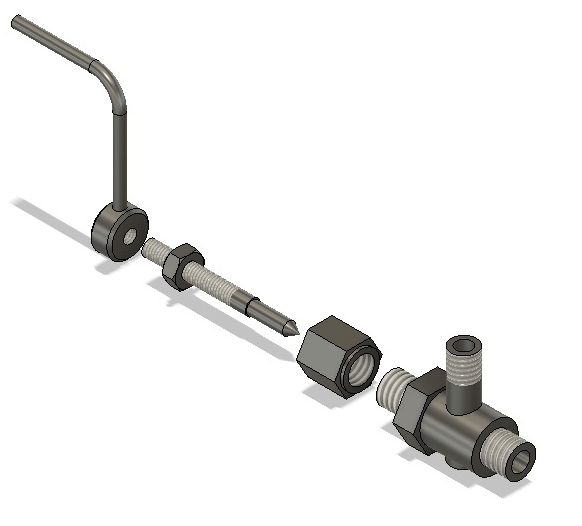

Brûleur gaz

Le brûleur est adapté à l’étroitesse de la machine. Son architecture est conventionnelle mais quelques détails le singularisent. Le réservoir de gaz est masqué dans l’une des fausses boîtes à eau. Il possède une vanne d’arrêt qui alimente une vanne de réglage verticale. Le brûleur est brasé à l’argent. Avons opté pour un modèle à trous car par expérience les brûleurs céramiques ne donnent pas de bons résultats avec des tubes de fumée.

|

Concernant les vannes, elles sont de facture classique avec une vis pointeau. Le corps de ce pointeau est fabriqué en inox usinable. Un mot cependant. L’angle de cône du pointeau est le paramètre le plus influent qui conditionne la réponse de la vanne. Le diamètre du siège de pointeau doit bien sûr être inférieur au diamètre du pointeau, mais pas trop petit sinon il n’y aura pas de progressivité d’ouverture. Un diamètre de siège égal à 0.8*D pointeau est un bon compromis.

On trouvera en Annexe un peu plus de détails sur ce point.

Pour faire court :

- vanne d’arrêt : siège étroit, angle de cône à 45° ou plus, filetage standard

- vanne réglante progressive : siège à 0.8*D, angle de 20 °-25°, filetage fin.

Comme le montre la coupe ci-dessous il n’est pas nécessaire d’avoir une pointe très effilée car l’ouverture maximale est atteinte pour une levée de 3 à 4 mm. L’extrémité ne participe en rien à l’étanchéité ni à la progressivité d’ouverture.

|

|

Moteur

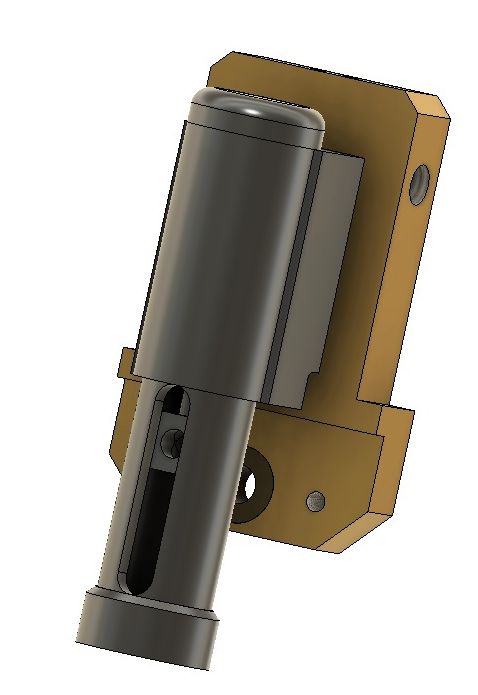

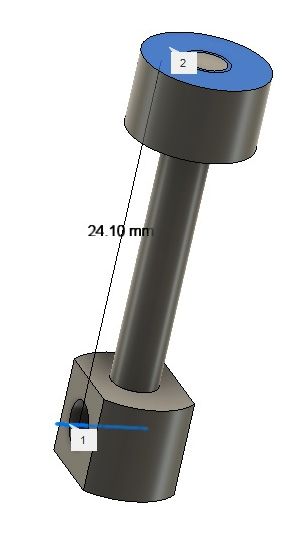

Il s’agit d’un moteur oscillant conventionnel simple effet. Il est directement monté sur le longeron du châssis. Le point à noter est que sur cette machine il n’y a pas la place pour placer un pivot muni d’un ressort de compression donc la purge lors du premier démarrage à froid sera plus laborieuse. On place une rondelle Téflon et une rondelle laiton pour faciliter le pivotement et éviter d’user le bâti par frottement de l’écrou acier sur le laiton. L’écrou est de type Nylstop bloquant.

|

|

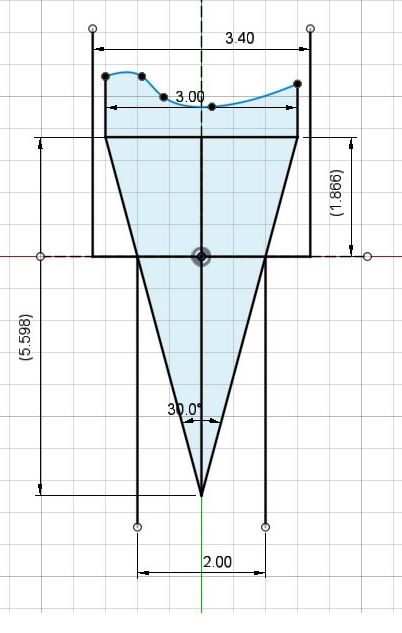

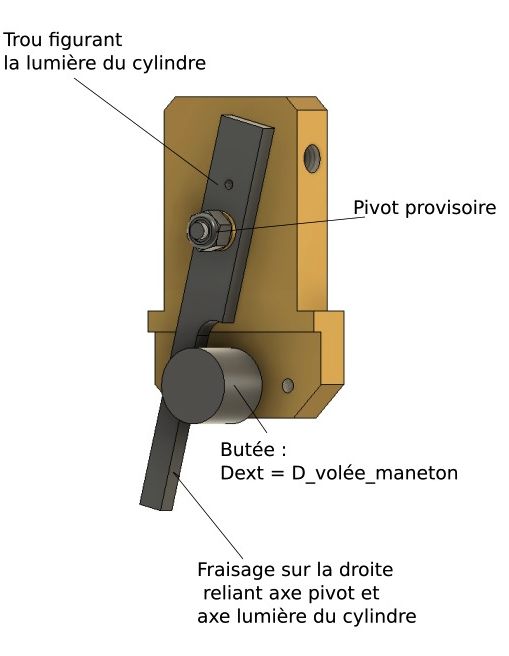

Pour le tracé des lumières on peut le réaliser par un pointage soigneux sur fraiseuse mais le plus simple est la méthode du gabarit de perçage qui reproduit fidèlement la trajectoire de la lumière du cylindre.

Une fois le gabarit monté sur le bâti, on l’amène au contact de la butée, on serre l’écrou et on perce à travers le trou figurant la lumière du cylindre à sa position angulaire extrême. Pour l’autre trou on procède de même en retournant le gabarit.

|

|

|

La longueur de l’équipage mobile, bielle + piston, s’obtient aussi par épure. Sur l’épure qui suit, la lumière du cylindre tangente la lumière gauche du bâti. Pendant tout la durée du découvert de la lumière gauche du bâti, le piston ne devra occulter ni la lumière du bâti concerné (admission ou échappement) ni celle du cylindre.

En Annexe on a placé le « film » du déplacement de la lumière piston

Qulques images de la machine.

|

|

|

|

|

Plans

Plans : Plans_BYERS_V1.2

A partir du modèle 3D des plans ont été dessinés. Là encore insistons sur l’aspect étude, même si la CAO permet d’éliminer une part très importante d’erreurs. Le seul « juge de paix » c’est le passage à l’atelier.

La machine est de petite taille et de nombreuses cotes sont liées entre elles. La modification de certains éléments devra être soigneusement évaluée par le futur constructeur sous peine de se trouver face à des problèmes de réalisation.

Il semble que le mieux est de démarrer par la chaudière et de la tester, car un doute subsiste sur le tirage naturel. En cas de vraie défaillance du tirage on pourra toujours installer un souffleur vapeur à partir de la sortie latérale du régulateur, sortie occultée par une vis STHC.

Annexes

Annexe 1 : Vis pointeau

Vis pointeau, influence de l’angle de pointe : ici

Annexe 2 : phases admission & échappement

Illustration des phases admission ou échappement : ici