Le confinement COVID-19 nous aura quand même permis plusieurs choses : ranger (pas trop), jeter (pas beaucoup car cela nous est difficile) mais surtout déterrer avec un plaisir inavoué des projets enfouis depuis des années, projets qui avaient vu le jour et qui ont été abandonnés pour diverses raisons, au profit d’autres projets, plus réalistes, ou plus accessibles ou plus faciles peut être. Pour ma part, j’avais commencé un moteur avec chaudière à vaporisation instantanée suite à la lecture du livre de Pierre BUBARRY de LASSALLE: « Vaporismes, de la physique au modèle », livre de chevet…

... et des plans du moteur 20 bars de Gems SUZOR. L’ensemble, moteur et chaudière avait été monté sur une coque de bateau, qui n’a jamais fonctionné, du fait de l’incompatibilité de la motorisation et de la coque. Le moteur avait bien tourné à l’époque, c'est-à-dire en 1989, une brûlure à l’avant bras au troisième degré en atteste encore aujourd’hui. Depuis, le moteur et sa chaudière sont restés sur un coin d’étagère de l’atelier. Il a fallu donc ce Covid-19 pour le voir, du coin de l’œil, en se disant, du fait de l’interdiction de sortir, de l’impossibilité de pratiquer les activités du club, pourquoi pas, de remettre au jour cet ensemble avec en plus, l’expérience acquise dans ce domaine. Sur le net, j’ai retrouvé l’ensemble des plans de Patrick LECLERE et, dans ma bibliothèque, la revue, datant de 1942, de Gems SUZOR « Mécanique et modèles » édition de 1942… Bon sang comme le temps passe vite…

Il n’en fallait pas plus pour modéliser les pièces et reprendre les plans du moteur et de sa chaudière. J’ai retrouvé mes notes de 89, ce qui va me permettre de vous recentrer la partie théorique du dimensionnement de l’ensemble moteur chaudière.

Pour commencer, une vidéo des premiers essais.

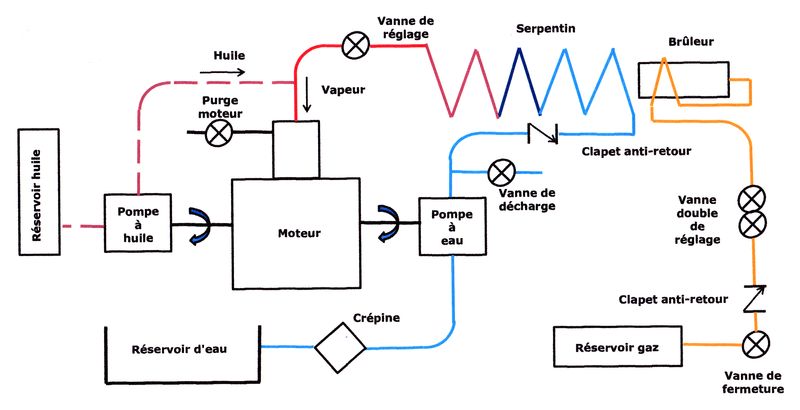

Principe de fonctionnement

|

Le cycle de fonctionnement se présente de la manière suivante, l’eau, provenant d’un réservoir, est introduite directement dans le serpentin à l’aide d’une pompe manuelle. Le serpentin étant chauffé par un brûleur, l’eau se vaporise instantanément et fait tourner le moteur qui entraîne à son tour une pompe automatique à eau qui continue l’action de la pompe manuelle. Le moteur entraîne également une pompe à huile qui assure le graissage de celui-ci. Ce graissage est vital car les chaudières monopasse-monotube produisent une vapeur très surchauffée. La production de la vapeur à haute pression est pratiquement instantané, d'où le terme vapeur flash. Le moteur passe du froid à la pleine puissance en environ 20 secondes !

En ce qui concerne le principe du moteur Flash-Steam, je ne reviendrai pas sur l’avantage du distributeur cylindrique, voir les articles de Gems SUZOR. Ici nous parlons du moteur 20B et non du moteur 45B décrit dans cette même revue où l’échappement s’effectue en partie par une lumière à mi-chemin de la course du piston.

L’ensemble moteur et chaudière, qui est destiné à la propulsion d’un bateau, est ici monté sur un banc de test et de présentation. Il est doté d’un régulateur à air, dispositif simple permettant de mettre en charge le moteur et de lui éviter d’atteindre à vide des vitesses excessives susceptibles de l’endommager.

Voir article : ici

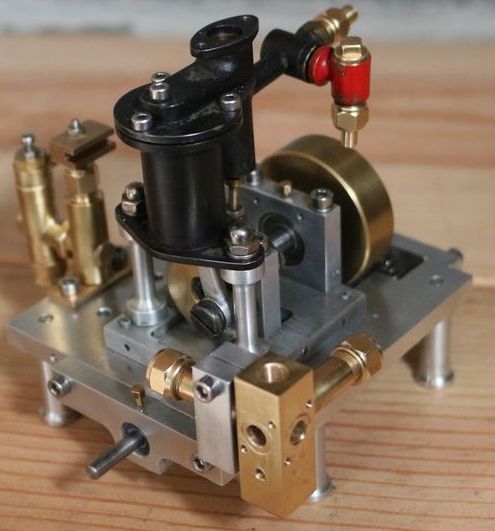

Caractéristique du moteur

|

- Moteur monocylindre à cylindre fixe à simple effet, distribution par tiroir cylindrique.

- Diamètre cylindre : 16 mm

- Course : 16 mm

- Cylindrée : 3,2 cm3

- Diamètre du tiroir : 8 mm

Détails de la construction

Quelques améliorations ont été apportées par rapport aux plans d’origine de Gems SUZOR. L’arbre moteur est monté ici sur deux roulements de 5x15x5 étanches. Les paliers de la bielle comportent des bagues en Téflon. La culasse a été modifiée afin d’en faciliter le brasage. Seul organe un peu délicat à réaliser car elle comporte, pour ma part, 6 pièces qui doivent être brasées en une seule fois.

J’ai modifié le conduit (B) afin d’obtenir un anneau entourant le distributeur (C) permettant une meilleure tenue lors du brasage. La culasse (A) est maintenue sur le conduit (B) par une vis de 2 mm en laiton au droit du perçage de la purge. Le conduit (D) et le raccord sont fixés sur le distributeur (E) par une tige filetée. Le support (F) et la virole sont également fixés sur le tube conduit (D) par une vis laiton. (Voir plan ci-dessous)

Vous trouverez les plans du moteur 20B : ici

(Ce sont les premiers plans papier-crayon-planche à dessin du projet moteur seul et ils datent de... 1989)

Caractéristiques de la chaudière

- Chaudière monotube cuivre enroulé en spirale en deux enroulements. Le tube aura pour dimensions : 4/6mm

- Rapport volume utile serpentin/cylindrée moteur : 11

- Clapet anti-retour à l’entrée, entrée d’eau auxiliaire, vanne de décharge ou by-pass de sortie entre la chaudière et le moteur, vanne de réglage avant moteur.

(Voir schéma ci-dessus)

Dimensionnement de la chaudière

Pour Gems SUZOR, le rapport entre la cylindrée du moteur et le volume du serpentin doit être compris entre 10 et 15 fois la cylindrée du moteur.

Remarque :

Il n’y a aucune réserve d’eau. A 900 trs/mn en charge, le moteur consomme à pleine vapeur 15 fois sa cylindrée par seconde. En cas de rupture d’alimentation en eau, l’avarie sur le serpentin est quasi certaine. Ce n’est ni dangereux, ni préjudiciable pour le moteur mais plutôt casse-pied. L’alimentation en eau ne doit souffrir aucun défaut. Qu’on se le dise.

J’ai opté pour un volume chaudière de 11 fois la cylindrée du moteur soit 35,2 cm3 de volume de tube. Le diamètre du tube, toujours suivant les préconisations de Gems SUZOR, doit être compris entre 3 et 5 mm. J’ai pris du tube de 4/6, ce qui nous donne une longueur de tube de 280 cm.

|

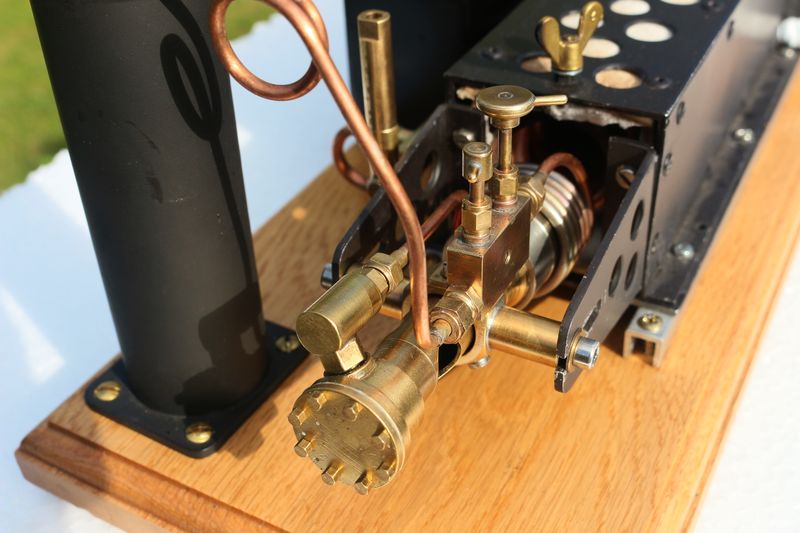

|

Le tube de chauffe se présente sous la forme de deux enroulements en spirale, l’un sur l’autre. Pour la réalisation, il suffit d’enrouler sur 15 spires, le tube recuit sur un rond de 25 mm ensuite, d’enrouler du carton sur ce premier enroulement sur une épaisseur de 2 mm et d’enrouler de nouveau le tube de cuivre sur ce carton sur 8 spires environ. Contrairement au schéma de principe du serpentin de Gems SUZOR, l’alimentation en eau de ma chaudière s’effectue du coté du brûleur, en passant par le petit serpentin (à gauche sur la photo) en me disant que je protège, de cette manière, la partie de la chaudière en contact avec la flamme. On protège de fait la partie chaude de la chaudière car la différence de température entre le fluide entrant et le tube est maximale et, en plus on est dans la zone de vaporisation, donc on a les besoins maximaux de puissance thermique. On a ainsi un échangeur dit à co-courant qui pourrait éventuellement mériter une surlongueur de tube pour mieux épuiser les gaz chauds de combustion. Ceci étant avec le chauffage par torche, l’échange a lieu pour une grande partie par rayonnement. Tant que la flamme est « manchonnée » sur toute sa longueur, on aura une efficacité du transfert thermique tout à fait honorable. Enfin il faut aussi veiller à ne pas avoir une vapeur trop surchauffée (<250 °C) pour ne pas carboniser l’huile de chauffe.

Sur la photo de droite, on voit le serpentin dans la chemise en aluminium, protégé par de l’isolant. La chemise est réalisée en tôles d’alu de 1 mm, rivetées sur des cornières alu de 10x10x1. Le serpentin est logé sur une longueur de 185 mm, la chaudière a pour dimensions 230 x 60 x 60. Sur la face avant, deux supports en tôle d’alu permettent la fixation du brûleur.

Les accessoires sont les suivants : à l’entrée, une alimentation en eau montée sur un double clapet anti-retour à billes. A la sortie, une vanne de décharge ou by-pass ainsi qu’une vanne de réglage avant moteur.

Le brûleur

Le gaz est prélevé en phase gazeuse depuis un réservoir cylindrique de 36 mm de diamètre sur 110 mm de hauteur. Le réservoir est doté d’une vanne de fermeture et d’une valve de remplissage. D’une contenance de 55 g de gaz butane, nous verrons plus loin que la consommation du brûleur est de 220 g/h, ce qui nous donne une autonomie de 15 mn. Afin de ne pas à avoir de problème de baisse de pression au brûleur du fait du refroidissement du réservoir, on réchauffe le gaz par l’intermédiaire d’un tube de 2/3 mm enroulé par 5 spires autour du brûleur. Du réservoir, le gaz passe par une vanne double dans un corps commun. Un robinet est réglé une fois pour toutes, ouvert d’une fraction de tour, pour obtenir un faible débit au démarrage, soit une flamme de 2 à 3 cm, le temps que le brûleur et le serpentin se réchauffent. L’autre robinet principal règle le régime de fonctionnement du brûleur.

|

|

|

Pour les plans de la vanne double : ici

Ajout sur le chapitre brûleur en date du 15/11/22

Ayant des difficultés à régler la pression du brûleur, une amélioration a été réalisée en intercalant, entre le réservoir et le brûleur, un détendeur. Pour ce faire, nous avons suivi les plans du détendeur de Daniel BROUARD. La pression est maintenant régulée à 500 mbar.

Pour les plans du détendeur : ici

|

Dans sa forme la plus simple, un régulateur est un dispositif mécanique conçu pour contrôler la pression soit en amont, soit en aval, lorsque les conditions du système varient. Le rôle du régulateur est de maintenir la pression du système au niveau souhaité. Il est important de noter que les régulateurs sont différents des vannes, qui elles contrôlent le débit et ne s’adaptent pas automatiquement aux variations du système. Les régulateurs contrôlent la pression, et non le débit, et se règlent automatiquement.

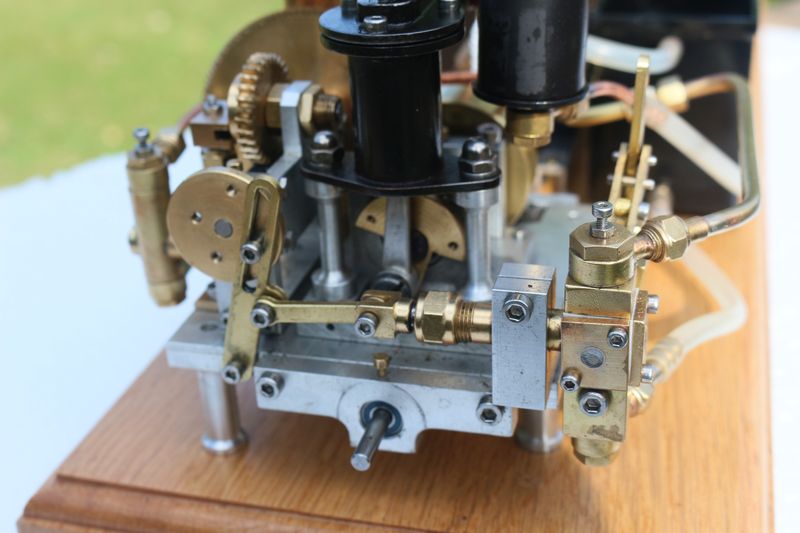

Pompe à eau

On rappelle qu’en flash-steam c’est la pompe qui génère la pression du circuit hydraulique. Nous recommandons, en période d’essai, d’utiliser un manomètre avant l’entrée du moteur pour s’assurer qu’à tous les régimes Pression et Débit sont satisfaisants. Nous visons, en fonctionnement nominal, une alimentation du moteur sous 6-7 bars en vapeur faiblement surchauffée (vers 200°C ; voir qualification de la chaudière ici).

|

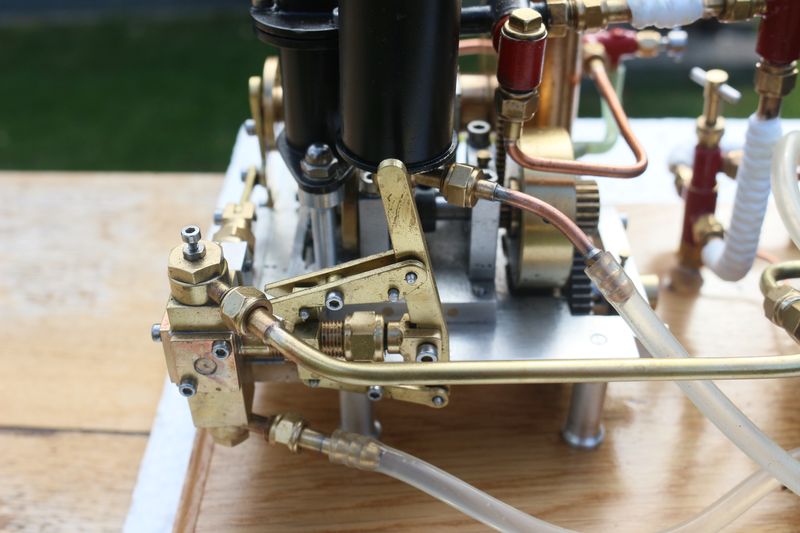

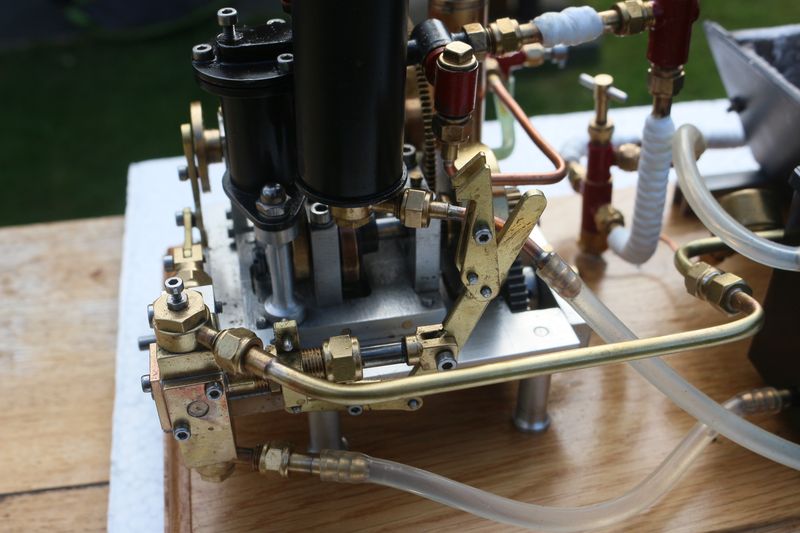

La commande de la pompe s’effectue par l’intermédiaire d’un train d’engrenages module 0,5. Un pignon de 18 dents est monté sur l’arbre du moteur, la roue dentée de 120 dents est montée sur un arbre tournant dans un support en alu. Deux roulements à billes assurent le guidage. A l’extrémité de cet arbre, un plateau-manivelle manœuvre un levier oscillant qui lui commande la bielle du piston de la pompe.

Le diamètre du cylindre est de 5 mm avec une course réglable entre 12, 14, 16 ou 18 mm. Le réglage s’effectue par l’intermédiaire de 4 trous sur le plateau-manivelle. Actuellement, la course de la pompe à eau est calée sur 14 mm.

La pompe à eau est de conception classique à pistons et clapets à billes. Elle est composée d’une seule boite à clapets avec deux pistons, l’un est actionné par le moteur, l’autre se manœuvre à la main. Le corps central reçoit donc les deux corps de piston soudés à 90°.

|

|

Fonctionnement de la pompe manuelle

Afin de ne pas altérer le bon fonctionnement de la pompe automatique, l’immobilisation en fond de course de la pompe à main est nécessaire. Le levier de commande est fixé par un crochet (voir ci-dessus). La pompe est fixée sur la platine principale par un support coulissant. Ce système permet, en fonction de la course, de limiter le volume mort entre le piston et le fond de la pompe. Dans le même état d’esprit, la course de la bille n’excède pas 1/10e du diamètre de la bille, soit 0,4 mm.

Un réservoir d’eau complète l’ensemble. Bien sûr, montée sur un bateau, la cuve n’est pas indispensable, le lac est en-dessous… Le réservoir a une capacité de 470 cm3. J’ai intercalé un filtre entre la cuve et la pompe afin d’éviter d’éventuelles poussières sous le siège des clapets.

|

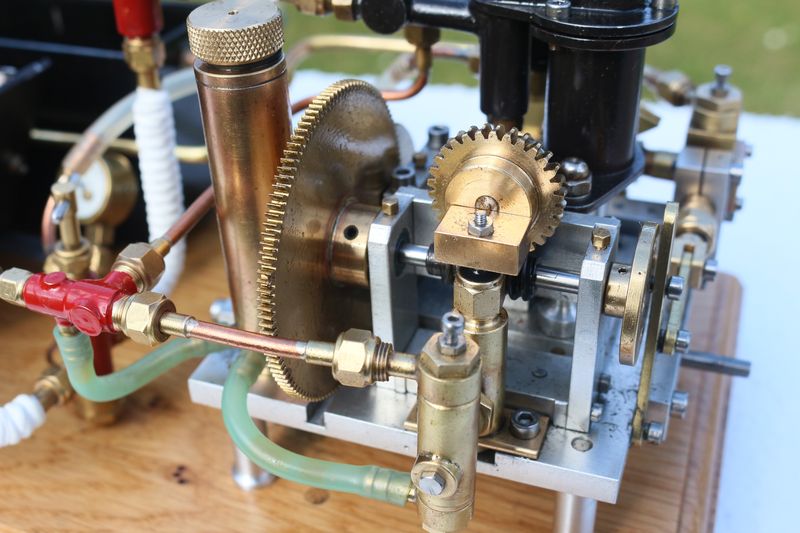

Pompe à huile

La pompe à huile est également de conception classique à pistons et clapets à billes. Cette fois-ci, le piston est monté verticalement et actionné par une came montée sur une roue et vis sans fin d’une réduction de 1/30 module 0,75. La vis est montée sur l’arbre de commande de la pompe à eau, entre les deux paliers de l’arbre. La roue est solidaire d’un plateau manivelle qui commande le coulisseau. La réduction finale est de 1/198, c'est-à-dire qu’il y a une injection d’huile tous les 200 tours du moteur, ce qui nous donne 12 injections par min. Le piston fait 3 mm de diamètre pour une course de 8 mm. La pompe à huile débite une quantité très importante d'huile, bien au-delà des 0.2 à 0.5% habituellement nécessaires. Ce n'est probablement pas le fait du hasard pour un moteur issu de la compétition. Un by-pass casse pression est installé entre la pompe et le moteur, mais en définitive, le graissage semble bien se passer car le by-pass reste fermé. Ce système de commande de la pompe permet d’avoir un débit proportionnel à la vitesse de rotation du moteur et d'injecter l'huile sous-pression.

|

Pour une facilité d’usinage, la pompe est réalisée en deux éléments réunis par vissage l’un dans l’autre avec contre écrou. Comme sur le plan d’origine et pour une facilité d’usinage, j’ai opté pour deux diamètres de bille, une bille de 3 à l’aspiration et une de 5 à l’échappement. Le réservoir d’huile est un tube de diamètre 14 mm sur une hauteur de 70 mm.

Mise en route

Après avoir rempli la cuve d’eau, le réservoir d’huile et le réservoir de gaz, il y lieu de remplir le circuit d’eau par l’intermédiaire de la pompe manuelle. En effet, par manque de réserve de vapeur, un groupe de vaporisation instantanée ne démarre pas tout seul en ouvrant un robinet. C’est pourquoi la pompe manuelle à l’entrée du circuit prend toute son importance.

Ensuite on ferme la vanne de réglage du moteur, on entrouvre la vanne de décharge et on ouvre la purge du cylindre.

Ensuite, on allume le brûleur. Pour cela, le robinet principal, qui règle le régime de fonctionnement du brûleur, est fermé. On place une flamme au niveau du brûleur et on ouvre le robinet du réservoir de gaz. Une petite flamme de 2 à 3 cm permet le réchauffage du gaz à travers le serpentin. Après quelques secondes, on ouvre doucement le robinet de gaz de réglage du régime du brûleur.

Ensuite, on ouvre la vanne de réglage du moteur et on ferme la vanne de décharge. On lance le moteur, l’eau condensée s’évacue par la purge du cylindre, le moteur démarre, la pompe à eau entrainée par le moteur prend le relais.

Ensuite, on augmente le débit de gaz au brûleur et on ferme la purge du cylindre. Le moteur tourne bien si le débit d’eau est correct. S’il est trop important, toute l’eau n’est pas vaporisée et le moteur cogne. S’il est trop faible, il y a peu de vapeur, très chaude, qui peut endommager le moteur. Le débit de la pompe à eau est ajusté en jouant avec la vanne de décharge et sur la course du piston.

Avant de réaliser les vannes, il est utile de voir l’article concernant le cône : ici

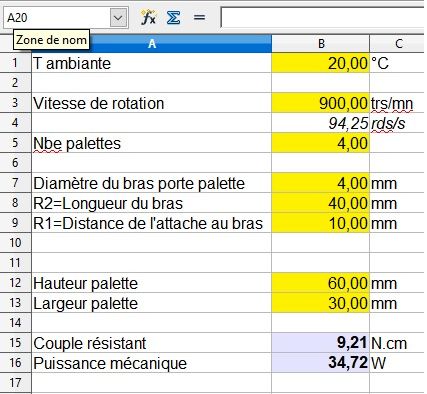

Sur l’arbre moteur, un pignon de 19 dents, module 0,7, attaque une roue dentée de 56 dents. La fréquence de rotation à l’arbre secondaire est entre 800 et 1000 tr/min. Pour le fonctionnement et les essais sur banc, sur cet arbre est fixé un régulateur à air. Son principe est simple, il utilise le frottement de l'air sur des plaques planes animées d'un mouvement de rotation. En l'absence d'étalonnage et moyennant quelques compromis de calculs, on peut quand même, grâce à ce dispositif, avoir une estimation de la puissance mécanique nette du moteur.

Voir principe : ici

La feuille de calcul, accessible sur le site, donne les résultats suivants : environ 35W mécanique dissipés dans le frein à air.

|

Les anglais ont fait, pendant des années, des mesures de performance via un concours annuel. Les rendements des locomotives 5'' et 7''1/4 naviguaient autour de 0.5 à 0.8% et 1.5 pour les meilleures.

35 W mécanique avec admettons 0.8% de rendement, c'est 4400 W au brûleur. 4400 W = 4400 J/s = 3.4 kJ/s ; le butane est à 49.5 kJ/g ; la conso horaire au brûleur serait de :

conso_horaire = (3.0*3600)/49.5= 220 g/h

Qualification de la chaudière

Il est utile de mesurer sur banc, même si la précision n’est pas très grande, les capacités de vaporisation de la chaudière. La méthode a été largement expliquée pour les chaudières conventionnelles dans un document que l’on trouve ici.

On l’adapte à la chaudière Flash steam en complétant avec une mesure de température de fumées pour s’assurer que l’on récupère au mieux la chaleur des gaz de combustion. Il est couramment admis que des fumées sortant vers 200-250°C augurent d’une bonne performance pour ces chaudières de petite taille.