Avec un peu de soin dans la réalisation, on arrive à obtenir un moteur oscillant qui tourne. Mais concevoir un oscillant proche de l’optimum ne va pas de soi. Comment s’y prendre ? Nous vous proposons un dimensionnement paramétrique du moteur simple ou double effet.

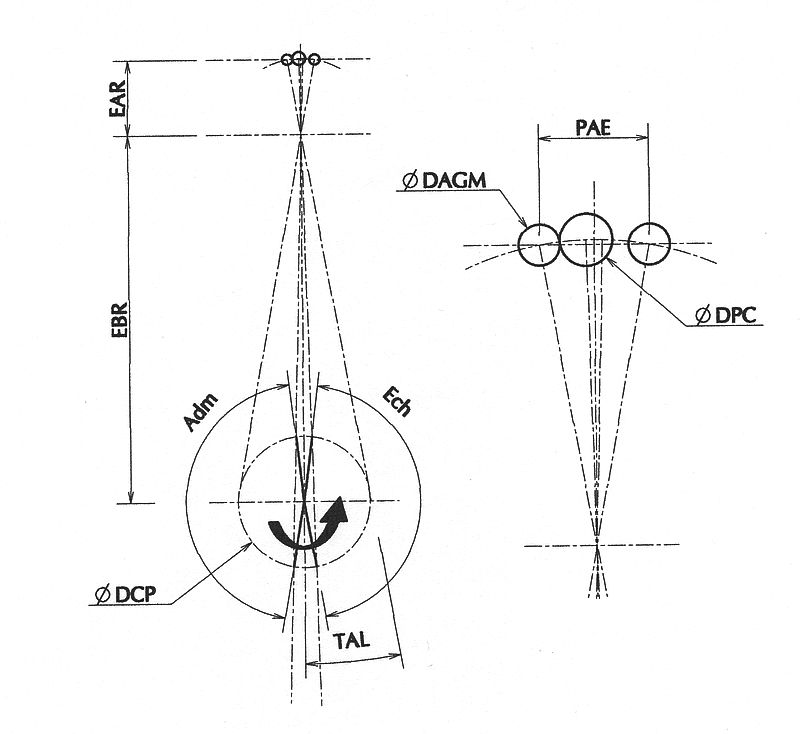

1) Terminologies

Nous appellerons bâti, la partie fixe du moteur, et sabot ou cylindre la partie mobile.

2) Introduction

La taille des lumières d’admission et d’échappement ainsi que la lumière du cylindre ont-elles de l’influence ? Il y a en effet un débat entre les tenants des lumières très étroites ou très grandes, ou des lumières plus importantes sur le sabot que sur le bâti, voire des perçages asymétriques par rapport au point mort haut et bas.

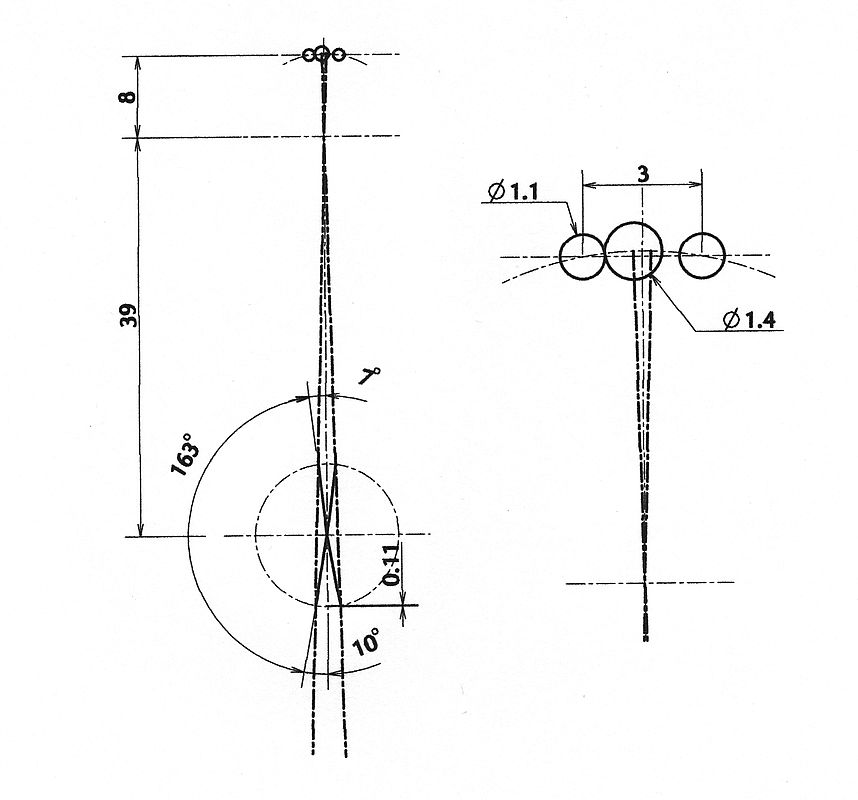

Dans ce chapitre, nous parlons des perçages des lumières d’admission du bâti plus petite, que de la lumière du sabot. Les deux théories se valent, le tout est d’obtenir un angle d’admission et d’échappement le plus grand possible. Dans ce que nous développons, nous avons des d’admission et d’échappement de l’ordre de 163°.

La pression n’intervient pas dans le dimensionnement du moteur, le dimensionnement est purement paramétré à partir de quelques valeurs de base est de coefficients.

Sur la locomotive Romane, avec laquelle nous avons fait quelques tests, la pression était de l’ordre de 4 bars manométrique, sans fuites apparentes au niveau de la glace. En moyenne, nous tournerons autour de 2 ou 3 bar manométrique.

Ce dimensionnement décrit dans ce chapitre à permis de dimensionné le moteur des locomotives suivantes ; la Sarthe, la 030 Fives Lille, la Romane, ainsi que le moteur de la chaloupe à vapeur.

3) A noter

- Du fait de la géométrie, on considère que le moteur fonctionne quasiment à pleine vapeur.

- Du fait de l’étroitesse des perçages, les lumières du bâti sont donc très rapprochées et de petit diamètre. Le pointage d’usinage doit donc être soigné.

- Du fait du dimensionnement paramétré, le fait de changer une valeur entraîne inévitablement la modification de l’ensemble des valeurs.

4) Critères dimensionnels

Les critères de dimensionnement du moteur reposent sur deux principes :

- La vitesse admissible de la vapeur (voir 5-2)

- Pour le cas d’un moteur simple effet, de la longueur du piston et sa position par rapport au centre d’articulation

4-1) Optimisation des perçages

Le premier principe repose sur une optimisation du dimensionnement des perçages de distribution. Cette optimisation est obtenue en définissant une vitesse de passage de la vapeur dans les orifices.

Les vitesses de vapeur admissibles à l’admission (VVA) et à l’échappement (VVE).

Généralement, les vitesses à l’admission et à l’échappement sont les mêmes afin de faciliter le dimensionnement et d’obtenir un changement de sens de marche, mais il est fort possible, pour des moteurs tournant que dans un seul sens, de définir des diamètres d’admission et d’échappement différents l’un de l’autre.

La vitesse de la vapeur est exprimée en m/s et elle est le rapport du volume de vapeur véhiculé par la section de passage.

V = Q/S

Les vitesses raisonnables vont de :

- 25 à 40 m/s pour l’alimentation en vapeur humide.

- 40 à 60 m/s pour l’alimentation en vapeur surchauffée et pour les turbines.

- 15 à 20 m/s pour l’échappement.

Mais ces valeurs doivent être considérées comme maximales au-delà desquelles bruit et érosion interviennent. Il ne faut pas non plus augmenter exagérément le diamètre de passage car la vapeur séjournant plus longtemps dans le tube aura pour effet des pertes thermiques.

Avantages :

- Diminution de l’angle d’oscillation, donc moins de frottement. Cet avantage permet de diminuer la contre pression au point mort bas dans la phase de remontée du piston où la vapeur est légèrement re-comprimée. En moyenne, cette remontée est de l’ordre du 1/10 de mm, donc négligeable.

- Diminution de l’effort de pression du ressort de retenue du sabot.

- Diminution des fuites au niveau de la glace.

Inconvénient :

- Hauteur du bâti plus élancée.

Pour diminuer la hauteur du bâti, nous pouvons jouer soit sur le coefficient de perçage du sabot (coefficient Csb, voir feuille de calcul), soit sur la course du piston.

4-2) La longueur du piston

Deuxième principe, la longueur du piston et sa position par rapport au centre d’articulation. Ils sont dimensionnés de manière à avoir un déplacement symétrique du piston par rapport au centre de rotation du sabot. Un coefficient paramétrique permet de modifier la valeur.

Avantages :

- Diminution des frottements piston/cylindre

- Articulation plus souple

- Annulation du phénomène de coincement.

5) Données

Afin de dimensionner correctement notre moteur, nous devons définir les caractéristiques générales de la machine ou, données process. Nous avons besoin de deux données :

- Le diamètre du piston

- La fréquence de rotation du moteur

La course du piston est paramétrée, donc proportionnelle au diamètre du piston. (Voir chapitre E)

5-1) Le diamètre du piston

Le diamètre du piston que nous nommerons (DPI)

5-2) Fréquence de rotation du moteur

Nous devons également donner une vitesse de rotation du moteur ou fréquence de rotation (FRM) exprimée en tr/mn. Cette fréquence de rotation dépendra du modèle que vous désirez entreprendre. Un moteur entraînant des roues à aubes d’un bateau tournera à une fréquence de rotation de l’ordre de 120 tours par minute, par contre pour un bateau à hélice, le moteur aura une fréquence de rotation de l’ordre de 800 à 1200 tours par minute.

Pour une locomotive, la fréquence de rotation du moteur dépendra de la méthode d’entraînement des essieux ;

- Soit vous êtes en prise directe et la fréquence de rotation sera égale au rapport de la vitesse réelle de la locomotive par l’échelle de votre modèle.

Par exemple, pour une locomotive ayant une vitesse de 85 km/h, votre modèle au 1/22e aura une vitesse de 3.8 km/h. En connaissant le diamètre de vos roues, vous pouvez en déduire la fréquence de rotation du moteur. Par exemple, avec des roues de diamètre 36 mm, nous aurons une fréquence de rotation du moteur de 570 tours par minute.

- Soit vous intercalez un jeu d’engrenages entre votre essieu et votre moteur et vous aurez en plus à tenir compte du rapport du jeu d’engrenages. Avec le même exemple, mais avec une réduction de 0,44, votre moteur tournera à 1300 tr/mn.

Nous avons donc jusqu'à présent :

DPI = diamètre du piston.

VVA = vitesse vapeur à l’admission.

VVE = vitesse vapeur à l’échappement.

FRM = Fréquence de rotation.

5) Dimensionnement du moteur :

|

|

Diagrammes pour un moteur simple effet, diamètre piston : 8 mm, course : 15 mm, Frm : 800 tr/mn

5-1) Course du piston

Un coefficient paramétrique permet de modifier la valeur, Ccps pour moteur simple effet et Ccpd pour moteur double effet. en standard ; Ccpd = 1,5 et Ccps = 1,8.

Pour un moteur simple effet la course pourra être égale à :

CPI = Ccps x DCI

Pour un double effet la course pourra être égale à :

CPI = Ccpd x DCI

5-2) Diamètre d'admission vapeur

Nous avons vu plus haut, que la meilleure section des lumières est obtenue lorsque la vitesse de la vapeur, à travers les canaux, est de l’ordre de 25 m/s à l’émission. Le volume de vapeur qui passe à travers la lumière, pendant une seconde, est égal au volume engendré par le piston pendant le même temps. La section des lumières dépend donc de la section du piston.

En théorie :

Soit Sl la section de la lumière ; 25 m/s étant la vitesse de la vapeur, le volume passant par seconde à travers la lumière sera :

Sl * 25

Soit Sp la section du piston et Vp sa vitesse. Le volume dépensé par le piston par seconde sera :

Sp * Vp

Le volume reçu étant égal au volume dépensé :

Sl * 25 = Sp * Vp

Sl = (Sp * Vp) / 25

En pratique :

La vitesse du piston sera égale à :

VPIS = 2*CPI*FRM/60 (mm/s)

La section du piston sera égale à :

SPIS = DPI2/4*PI

La section de passage est égale à la section du piston multipliée par la vitesse de celui-ci et divisée par la vitesse admissible de la vapeur (VVA).

SADM = SPIS*VPIS/VVA/1000 (mm2)

Le diamètre d’admission vapeur :

DAGM = (SAGM*4/PI)^(1/2) (mm)

5-3) Diamètre perçage sur sabot :

Afin de jouer sur la hauteur du bâti, Csb est le coefficient paramétrique du diamètre de perçage du sabot. En standard, Csb = 1,25

DPC = DAGM*Csb (mm)

5-4) L’entre axes de perçage des lumières d’admission :

PAE = (DPC+DAGM)*1.2 (mm)

5-5) Longueur du piston :

Dans le cas d’un moteur à simple effet, c’est le piston qui entraîne le sabot dans son oscillation, par contre dans un moteur à double effet, le palier inférieur contribue au mouvement, de ce fait nous aurons une longueur de piston différente suivant le type. Plus long pour un simple effet et plus court pour un double effet.

Pour un moteur simple effet :

LGP = DPI*1,75 (mm)

Pour un moteur double effet :

LGP = DPI*1,2 (mm)

5-6) Entre axes articulation perçage admission :

Pour un moteur simple effet :

EAR = LGP/2 (mm)

Pour un moteur double effet :

EAR = LGP*1,25 (mm)

Nous allons calculer l’entre axes oscillation du sabot, axe bielle. Pour cela nous avons besoin d’un calcul intermédiaire du demi angle d'oscillation (TAL°)

TAL = ARCTANG (PAE / (EAR*2)) (°)

Entre axe oscillation, maneton :

EBR = CPI/SIN (TAL*2)

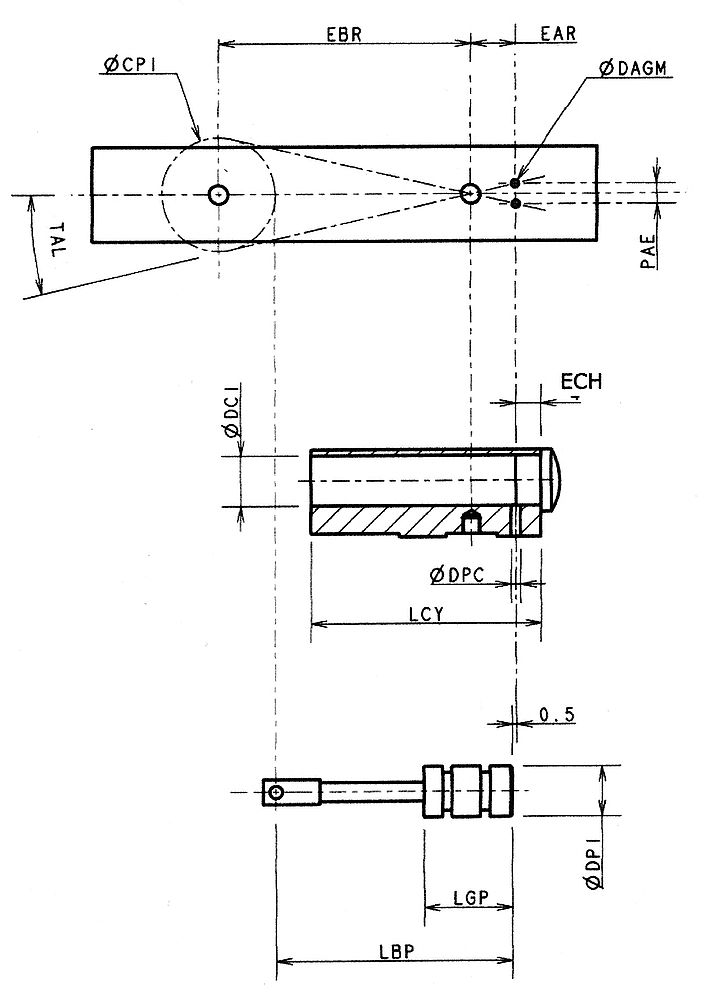

5-7) Longueur utile du cylindre :

LCY = LGP+CPI

5-8) Emmenchement du chapeau

ECH est la valeur de l'emmanchement du ou des chapeau(x) (mm). Cette valeur est proportionelle au diamètre du piston.

ECH = = DPI*0,25

5-9) Longueur totale du cylindre

Pour un moteur simple effet :

LTC = LCY+ECH+0,5

(0.5 mm étant le jeu entre le piston et le chapeau)

Pour un moteur double effet :

LTC = LCY+ 2*ECH+1

(1 étant le jeu entre le piston et les chapeaux 2 x 0.5 mm)

5-9) Longueur articulation bielle / extérieur piston

LBP = EBR+EAR-CPI/2

Voici le schéma de principe de cotation pour un moteur simple effet :

|

Voici un fichier permettant de calculer votre moteur : ici

6) Description du fichier

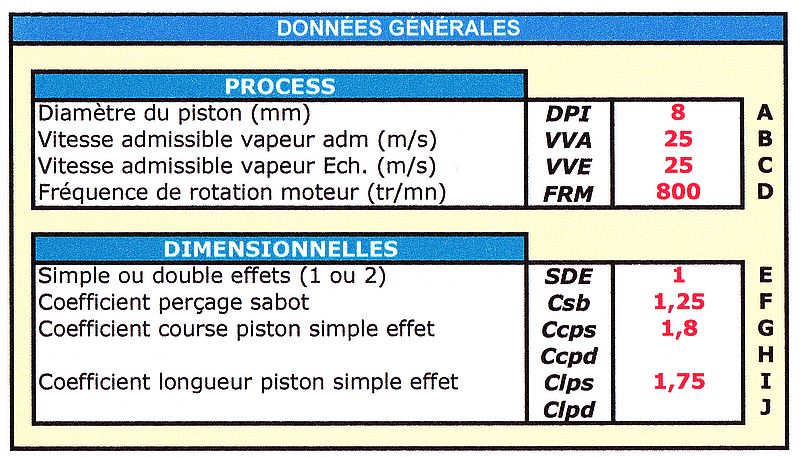

6-1) Données

|

|

Dans la première partie, vous trouverez les données modifiables, à gauche, moteur à double effet et à droite à simple effet. ci-dessous, la therminologie de chaque variable.

- A - Diamètre du piston (DPI)

- B - La vitesse admissible de la vapeur à l’admission est comprise entre 15 et 25 mètres par seconde. Ce champ va définir les diamètres d’admission vapeur (DADM) au niveau du tiroir.

- C - La vitesse admissible de la vapeur à l’échappement est comprise entre 15 et 25 mètres par seconde. Ce champ va définir les diamètres d’échappement vapeur (DECH) au niveau du tiroir.

- D - Fréquence de rotation en tr/mn

- E - Moteur simple ou double effet 1 ou 2 (2 tableau de gauche, 1 tableau de droite)

- F - Coefficient définissant le diamètre de perçage dans le cylindre en standard = 1,25

- G - Coefficient course piston simple effet, en standard = 1,8

- H - Coefficient course piston double effet, en standard = 1,5

- I - Coefficient longueur piston simple effet, en standard = 1,75

- J - Coefficient longueur piston double effet, en standard = 1,1

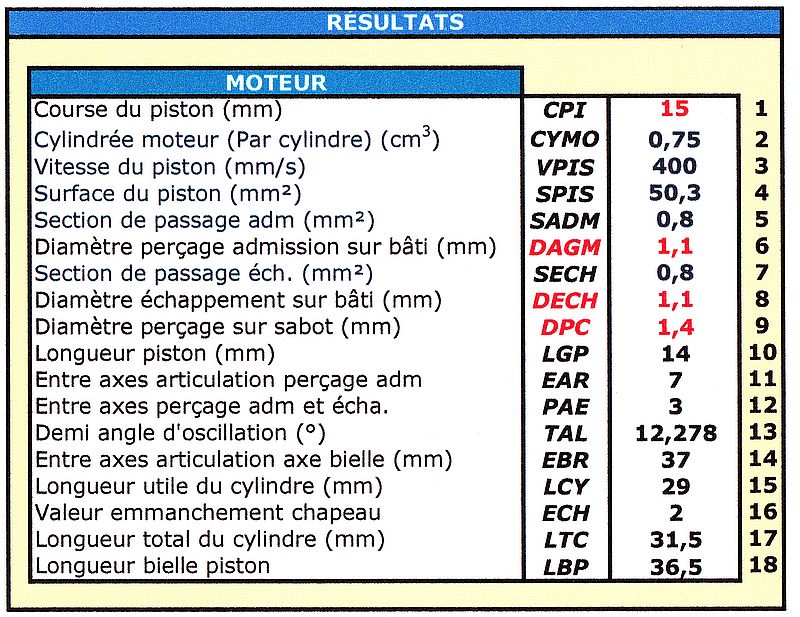

6-2) Résultats

|

|

En dessous des données, vous trouverez les résultats, à gauche, moteur à double effet et à droite à simple effet. ci-dessous, la therminologie de chaque variable avec la formule.

- 1 - Course du piston. Si SDE=1 CPI = (DPI*Ccps) si SDE = 2 CPI = (DPI*Ccpd) + ar(0)sup

- 2 - La cylindrée du moteur CYMO = (DPI^2)/4*CPI*PI*2/1000 + ar(1)

- 3 - Vitesse du piston VPIS = 2*CPI*FRM/60 + ar(0)

- 4 - Surface du piston SPIS = PI*DPI + ar(1)

- 5 - La section de passage est égale à la section du piston par la vitesse de celui-ci et divisé par la vitesse admissible de la vapeur ADM = SPIS*VPIS/VVA/1000 + ar(2)

- 6 - Diamètre d’admission vapeur DAGM = (SAGM*4/PI)^(1/2) + ar 1 sup

- 7 - Section de passage échappement SECH = SPIS*VPIS/VVE/1000 + ar(2)

- 8 - Diamètre échappement DECH = (SECH*4/PI)^(1/2) + ar(1)sup

- 9 - Diamètre perçage sur sabot DPC = DAGM*Csb + ar 1 avec Csb en standard = 1,25

- 10 - Longueur piston (mm). Fonction simple ou double effet (Clps/Clpd) LGP = DPI*Clps ou Clpd + ar(0)sup

- 11 - Entre axes articulation perçage adm. Fonction simple ou double effet si SDE=1 EAR = LGP/2 si SDE=2 EAR = LGP*1,25 + ar(0)inf

- 12 - Entre axes perçage adm et écha. LCY = (DPC+DAGM/2+DECH/2)*1,2 +ar(1)sup

- 13 - Demi angle d'oscillation (°) TAL = ARCTANG (PAE / (EAR*2)) + ar(3)

- 14 - Entre axes articulation axe bielle (mm) EBR = CPI/SIN (TAL*2) ar(0)sup

- 15 - Longueur utile du cylindre (mm) LCY = LGP+CPI LCY

- 16 - Valeur de l'emmanchement du chapeau et palier inférieur ECH = DPI*0,25 + ar(1)sup

- 17 - Longueur total du cylindre (mm) Fonction simple ou double effet si SDE=1 LTC = ECH+0,5 si SDE = 2 LTC = 2*ECH+1

- 18 - Longueur bielle piston LBP = EBR + EAR - CPI/2

Régles des arrondies :

+ ar(0) : arrondi à l'entier au plus près. Exemple 235,24 = 325; 325,75 = 326

+ ar(1) : arrondi à une décimale au plus près. Exemple 325,24 = 325,2 ; 325,77 = 325,8

+ ar(1)sup :arrondi à une décimale supérieure. Exemple 325,28 = 325,3

+ ar(2)inf :arrondi à deux décimales inférieures. Exemple 325,287 = 325,28

Les moteurs oscillants, un peu d'histoire : ici

Description du moteur oscillant : ici