Pour les roues du camion Purrey, il n’existe pas d’offre commerciale . On s’en est préoccupé et l’on présente dans le texte qui suit l’état de nos réflexions sur leur fabrication.

Roues

|

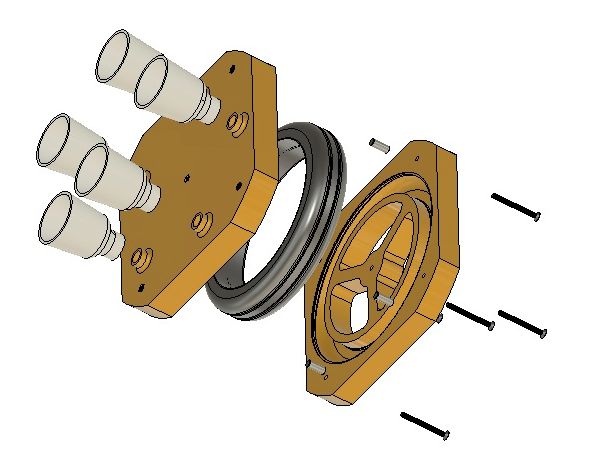

On voit ici la version à bandage des roues du Purrey.

Les documents disponibles ne donnent aucune indication sur la fabrication originale des roues à bandage.

Jante

Sur le modèle de camion, la jante prévue en fonderie d’aluminium ne présente pas de difficulté majeure car il n’y a pas de contre-dépouille et le noyau du moyeu est facultatif.

Nous envisageons de fabriquer les empreintes par impression 3D. Cela va impliquer d’acheter une imprimante 3D (Cette imprimante aura bien sûr d’autres utilisations au sein du club) d’entrée de gamme (environ 400 €), de maîtriser son fonctionnement et ses réglages avant de mouler les pièces d’empreintes. Ces pièces ne présentent pas de contraintes de dimensions, la plupart des machines impriment dans un volume 240x240x240 mm. On pourra utiliser du filament PLA peu coûteux, facile à fondre et qui ne dégage pas de fumées incommodantes.

La géométrie de la jante doit permettre une extraction facile des empreintes placées dans le moule en sable de fonderie. Ce point demande de l’attention et quelques essais avant d’obtenir un résultat répétable de qualité. On intégrera des surcotes, pour le retrait du brut de fonderie et pour la reprise d’usinage, des congés... tout ceci ne présente pas de problèmes sur le modèle en CAO.

La roue arrière a des bandages jumelés. On va adapter la largeur des roues avant et arrière afin d’unifier les bandages et n’avoir qu’un seul type de moule à produire pour couler les dits bandages.

Bandage

S’il existe un offre commerciale étoffée pour les pneumatiques des voitures radiocommandées, il n’y a rien qui s’adapte à ce camion. Les pneumatiques de ces voitures RC sont soit en silicone (la majorité) soit en uréthane. Les pneumatiques sont collés sur la jante. Notre bandage n’a pas à craindre un environnement agressif (UV, acides, huiles) ni une température élevée, par contre il doit être résistant à l’abrasion, à la fissuration de traction et présenter une flexibilité suffisante.

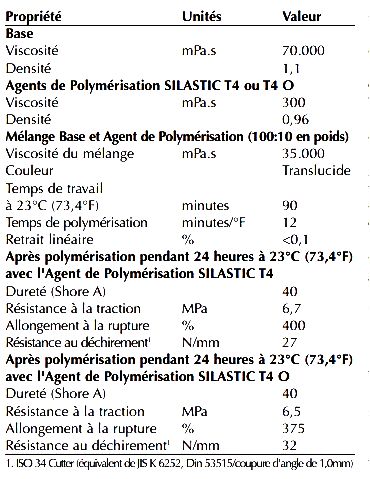

L'échelle de dureté Shore mesure la dureté des élastomères, de certaines matières plastiques, des cuirs et des bois. Un pneumatique de moto a un indice Shore qui tourne autour de 50-60. Heureusement on trouve sans problème du silicone de dureté Shore 40, ce qui sera suffisant pour notre application. Nous opterons pour l’utilisation du silicone qui polymérise à froid (20 à 25°C). Compte tenu d’une nécessaire résistance à l’abrasion de roulement, on choisira un silicone apte à fabriquer des moules pour le béton . Il est miscible avec des silicone d’indice Shore plus faible de manière à obtenir l’indice Shore souhaité, gage de flexibilité de la pièce.

Ce caoutchouc de silicone est très résistant, entre autres, aux résines de polyester coulées, aux résines de polyuréthane, au plâtre, au béton.

Exemple : ici

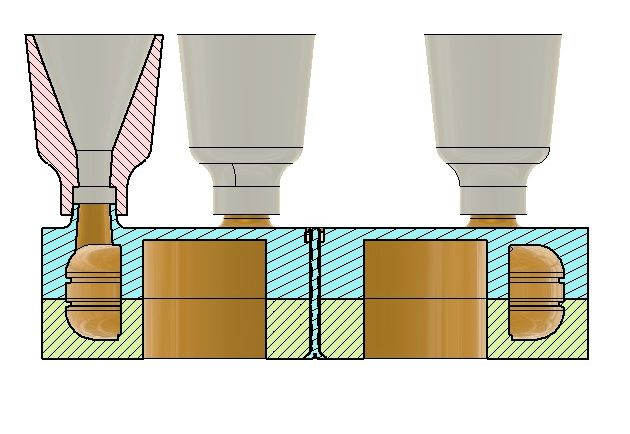

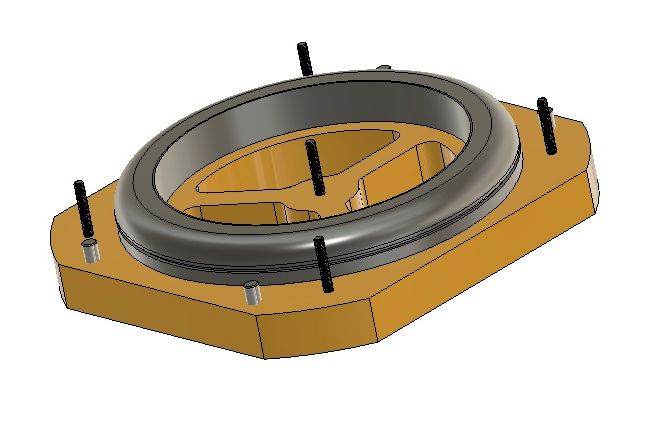

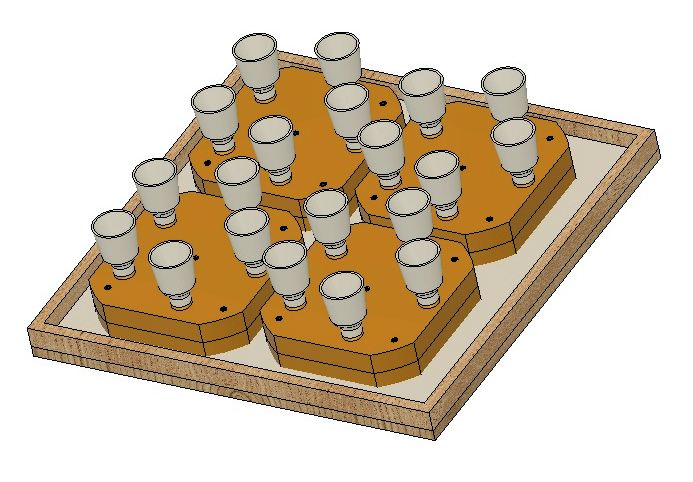

La polymérisation ayant lieu à la température ambiante on va pouvoir faire le moule par impression 3D de fil PLA. Les images ci-dessous illustrent un principe possible pour mouler les bandages. L’inconnu reste la viscosité du produit. Si la fluidité est bonne un simple remplissage gravitaire va suffire, sinon il va falloir plancher sur une seringue comme les pistolets cartouches de joints silicone pour le bâtiment. Les entonnoirs sont amovibles.

|

|

|

Le bandage aura un diamètre inférieur de 2 à 4 mm par rapport à celui de la jante pour faciliter l’adhérence par collage. L’impression 3D permet une grande gamme de détails soit esthétiques soit fonctionnels. La grande élasticité de la pièce en silicone rend le démoulage facile. Parmi les agents démoulant, les plus courants sont la vaseline ou le téflon.

Nous devrons apprendre à connaître ce matériau, connaître en particulier son coefficient de retrait lors de la polymérisation et son coefficient de dilatation thermique comparé à celui de l’aluminium de la jante. Par principe le retrait de polymérisation est très faible.

Pour le moulage dans tous les cas on va procéder à un dégazage dans une boîte branchée sur un simple aspirateur d’atelier. Le dégazage s’effectue en deux temps :

- dégazage du mélange aussitôt après préparation. Lors de cette phase le mélange subit une forte expansion ( bulles et moussage). Prévoir un contenant suffisamment grand, de 5 à 10 fois le volume de produit. Compter de 5 à 10mn de tirage au vide...si l’aspirateur tient le coup. Laisser reposer pour revenir au volume normal.

- verser dans le moule. Dégazer par tirage au vide pendant une durée de 5 à 10 mn. Lors de cette phase le mélange s’expanse de 2 à 5 fois son volume.

A une température de 20-22°C le temps d’ouverture du matériau est de l’ordre de 60 à 90 min.

Au bout de 12-15 heures on peut procéder au démoulage, la polymérisation continuant encore pendant 20 à 30 heures. Pendant toute cette durée la température ambiante sera de 20-22°C.

Ci-après les valeurs techniques assez typiques des caoutchouc silicone d’indice Shore 40.

|

La boîte de tirage au vide pourra être fabriquée simplement. On coulera dans le fond 5 à 6 mm de silicone à indice Shore faible, par exemple 15, pour réaliser à bon compte un joint d’étanchéité. L’adaptateur est imprimé en 3D selon les contraintes du raccordement à l’aspirateur. Les entonnoirs amovibles seront laissés en place pour parer aux bulles de dégazage. Ils seront enlevés tout de suite après. Exemple de principe de la boîte.Comme la polymérisation demande environ 30 heures on aura intérêt à faire plusieurs bandages d’un coup, donc plusieurs moules dès que le procédé sera au point.

|

|