Chaudière : corps de chauffe

Dans ce chapitre, nous allons voir comment réaliser la chaudière de la Traction Engine.

Partie 1 : Préparation des composants

Avertissement : le corps de chauffe ainsi que tous les éléments de la chaudière soumis à la pression de vapeur vive, devront être brasés à l’argent. Il en va de votre sécurité et de celles ou ceux qui approchent la chaudière. Nous avons mis à la disposition du lecteur un document synthétique sur la brasure à l’argent.

Clic ici

Dans le présent document nous allons décrire le corps de chauffe et sa réalisation. La précision de la chaudronnerie est la plus grosse difficulté des chaudières en cuivre brasées à l’argent. La précision des assemblages à froid devra être typiquement de 0,2 à 0,5mm. Au-delà de 0,5mm de jeu on s’expose à des problèmes d’étanchéité.

Choix techniques

Le corps de chauffe doit être impérativement construit en cuivre. Le laiton tend à devenir cassant avec le temps sous l’effet de la vapeur qui réagit avec le zinc qui compose l’alliage.

- Pour la virole on choisit une section de tube industriel en cuivre en dimension standard. Ce type de tube, facile à se procurer est utilisé par les frigoristes. Le diamètre extérieur est de 52mm.

- Les fonds avant et arrière sont formés par battage d’une feuille de cuivre sur des matrices en bois dur. Les matrices en bois dur seront façonnées précisément au tour. La forme des matrices doit être calculée en tenant compte de l’épaisseur du cuivre, de son amincissement dû au battage et des rayons de courbures acceptables.

- L’extrême exiguïté de cette machine ne permet pas un transfert de chaleur efficace et le tirage du brûleur sera assez médiocre. Pour y remédier on utilise un tube de fumée incliné. Pour diminuer le tirage, améliorer le brassage et augmenter la surface d’échange, le tube de fumée est équipé de trois tubes à eau radiaux. (voir coupe) Ce serait contre-productif d’en rajouter d’autres : baisse du tirage, découvert des tubes dans la partie haute.

Nota : sans rentrer dans des considérations théoriques de thermique, le cuivre est tellement conducteur que la résistance thermique qu’il oppose à l’échange global est totalement négligeable. De grâce ne cherchez pas à amincir les tubes par usinage au tour, d’autant que le cuivre est difficile à usiner compte tenu de sa ductilité.

|

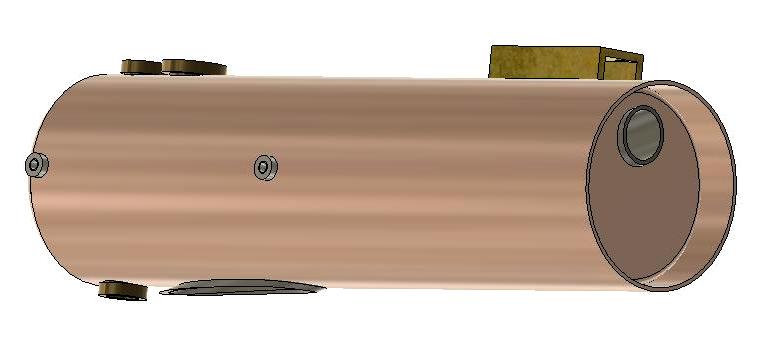

Version d’origine de la chaudière complète de ses accessoires

|

|

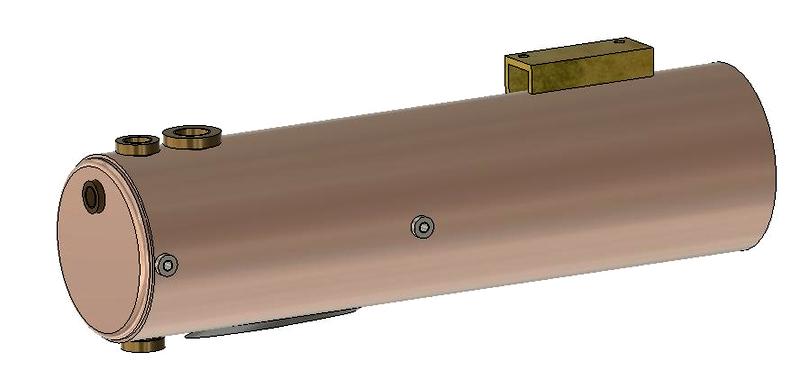

Version modifiée du corps de chauffe

La fixation de la chaudière sur le châssis est faite par des plots taraudés, plus robustes que de simples tiges filetées car le filetage est protégé. Rappelons qu’en cas de détérioration des fixations il est extrêmement difficile de réparer.

|

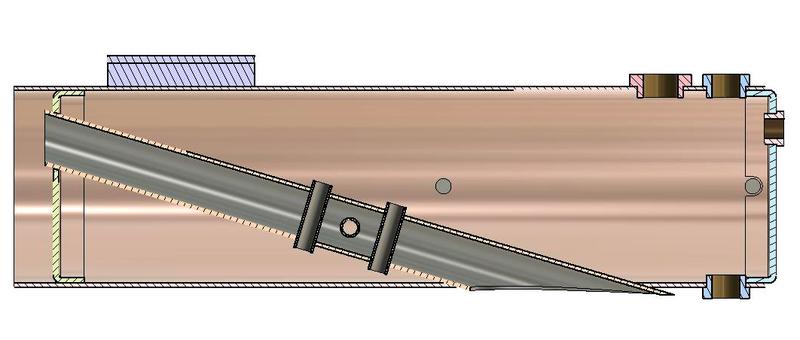

Coupe médiane

Sur cette coupe on peut les voir les tubes à eau au nombre de trois. Sur la droite on notera les bagues filetées qui servent à fixer la soupape de décharge, le manifold vapeur. La bague sur le fond arrière est en réserve, par exemple pour placer un manomètre ou exercer une vidange rapide et complète de la chaudière. Les tubes sont du tube qualité plomberie.

La selle qui porte le moteur pourra être faite avec un "U" en laiton fraisé ou, plus traditionnellement, massive avec la concavité usinée au Flycutter ou avec une tête d’alésage.

Usinage du cuivre

Le cuivre est pénible à usiner :

- très abrasif, il désaffûte rapidement les outils

- mou il se déforme facilement sous la pression de l’outil

- il est ductile et donc se coupe mal

- il colle à l’outil et le copeau ne se fractionne pas.

On utilisera un acier HSS à forte teneur en cobalt et en vanadium ou des plaquettes carbures pour l’alu de type DNMG.

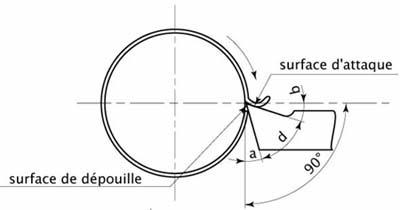

Pour l’affûtage des barreaux HSS on donne souvent les valeurs suivantes :

|

Source : ici

a : angle de dépouille

b : pente d’affûtage

d : angle tranchant

La somme de ces trois angles fait 90°

| Matière à usiner |

Angle de pente d'affûtage <b> |

Angle de dépouille <a> |

| Cuivre | 40° | 6° |

| 30° | 6° | |

| Laiton | 5° | 6° |

| Bronze | 5° | 6° |

| Aluminium | 50° | 8° |

Traditionnellement la lubrification se fait au pétrole lampant ou au kérosène.

Perçage du cuivre :

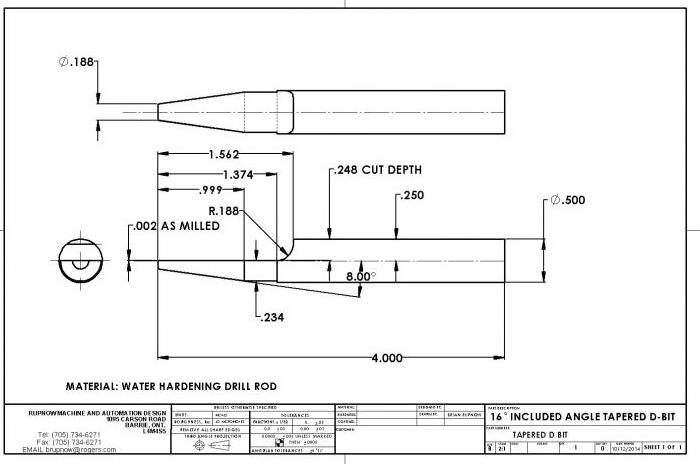

En général on préconise l’usage d’un foret carbure à trois lèvres sinon on utilise... un foret classique Dans la communauté modéliste anglosaxonne on mentionne souvent le foret D_bit qu’il est facile de se fabriquer et qui n’a pas tendance à se « visser » dans le matériau ni à l’arracher de son ablocage sur la machine.

|

Cela va sans dire, si vous débutez dans l’usinage du cuivre, entraînez-vous sur des chutes avant d’attaquer les pièces réelles.

Fabrication des fonds

Ecrouissage-Recuit

L'écrouissage d'un métal est le durcissement d'un métal sous l'effet de sa déformation plastique (définitive). Ce mécanisme de durcissement explique en grande partie les différences entre les pièces métalliques obtenues par corroyage ( laminage, tréfilage, forgeage) et les pièces de fonderie.

L'écrouissage ne se produit que sur les matériaux ductiles et dans le domaine plastique. Il ne concerne donc que les métaux, à l'exclusion des élastomères, des verres et de certaines céramiques.

Le recuit d'une pièce métallique ou d'un matériau est un procédé correspondant à un cycle de chauffage. Celui-ci consiste en une étape de montée graduelle en température suivie d'un refroidissement contrôlé. Cette procédure, courante en sciences des matériaux, permet de modifier les caractéristiques physiques du métal ou du matériau étudié. Cette action est particulièrement employée pour faciliter le relâchement des contraintes pouvant s'accumuler au cœur de la matière, sous l'effet de causes externes mécaniques ou thermiques .

Lorsque nous allons battre le cuivre, celui-ci va s’écrouir. On le sens durcir sous le marteau. Si l’on insiste, des microfissures voire des déchirures vont apparaître. La pièce est alors ruinée. Avant que cela ne se produise il faut relâcher les tensions internes du métal en le chauffant uniformément au rouge sombre et en le laissant se refroidir.

Mode opératoire

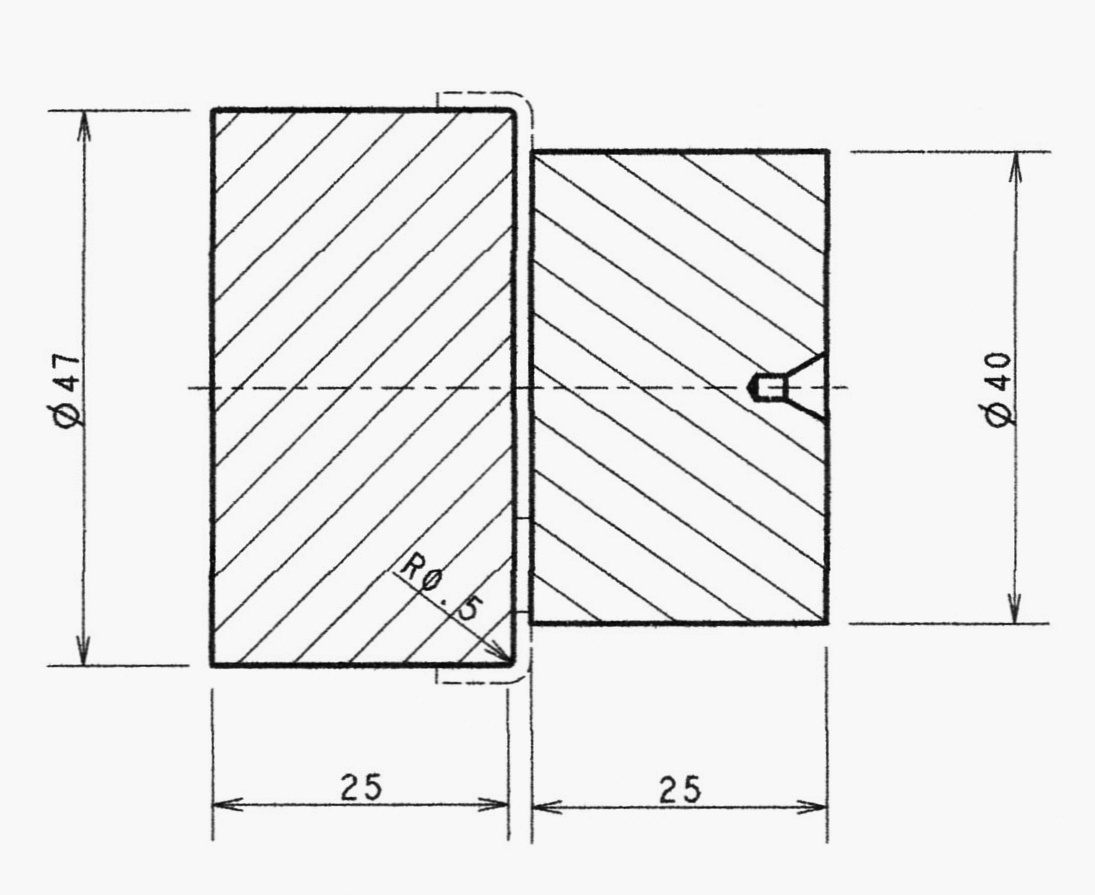

- Réalisation des formes de mandrinage et des matrices en bois dur1. Ces formes doivent être réalisées avec une grande précision par usinage au tour. (Penser à protéger au maximum le tour par des chiffons car l’huile de glissière et la sciure forment un cambouis tenace.)

- Tracé et découpe de l’ébauche dans de la tôle de cuivre. Prévoir une sur-largeur suffisante en traçant un cercle diamètre de 60 à 65mm.

- Cycle de battage et de recuits

- Montage sur mandrin en bois dur et tournage au cotes finales. Utiliser une contre-pointe tournante pour ne pas brûler le bois du mandrin ni ovaliser/élargir le logement de la contre pointe dans la pièce de bois. Cela aurait des conséquences néfastes sur la précision de la pièce.

Après traçage au diamètre 60, découpage de la tôle de cuivre à la cisaille.

|

|

A droite, schéma coté du bouchon de champagne en bois dur qui sert de gabarit

|

Matriçage à l’aide d’un marteau sur un gabarit de bois au diamètre intérieur du fond.

Si vous n’avez pas de marteau adapté, utiliser un tasseau en bois dur pour ne pas marquer le cuivre.

Entre chaque opération, on recuit le métal.

|

|

|

|

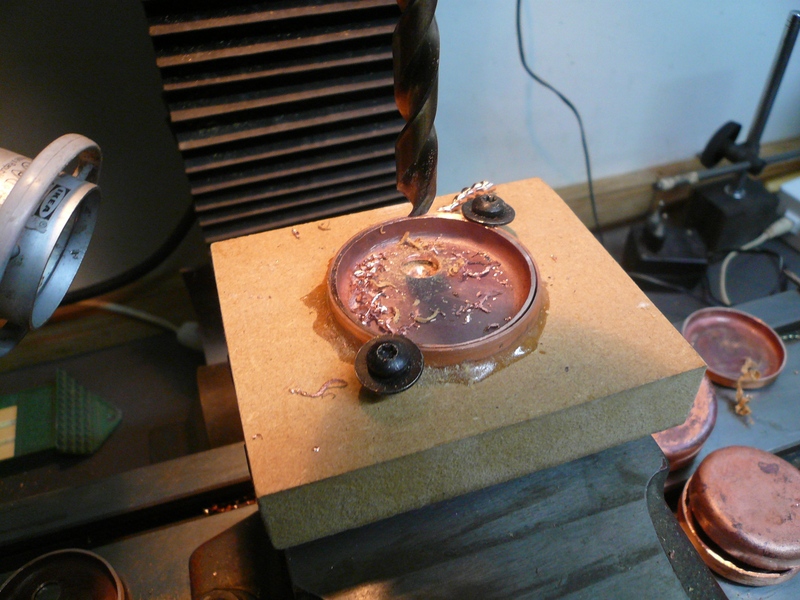

Traçage des axes de perçage. Montage sur un contre-gabarit en bois pour le perçage des trous. On utilise traditionnellement du pétrole lampant ou du kérosène pour lubrifier lors de la coupe.

|

Le gabarit de perçage est constitué d'une planche de MDF avec un tasseau de bois collé et vissé afin de permettre la fixation de l'ensemble en étau. Sur la planche de bois, est collé un anneau de cuivre provenant d'une chute de la chaudière, l'anneau fait 8 mm de haut soit, la hauteur du fond. Deux vis à bois permettent la fixation du fond pendant l'opération de perçage.

|

|

Nota : attention pour le perçage du fond avant car celui-ci est incliné. On effectuera un avant trou à plat au foret à centrer avant d’ovaliser le perçage à l'aide d'une petite faise montée sur une perçeuse type Dremel (photo de droite).

Sur la photo de gauche, les deux fonds terminés, le fond de droite est le fond arrière avec les deux encoches permettant le passage des plots de fixation, à gauche le fond avant.

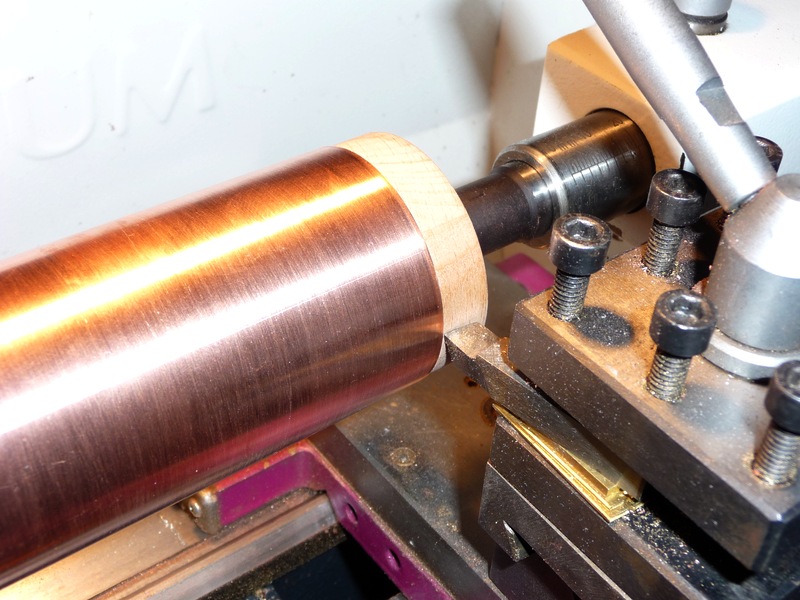

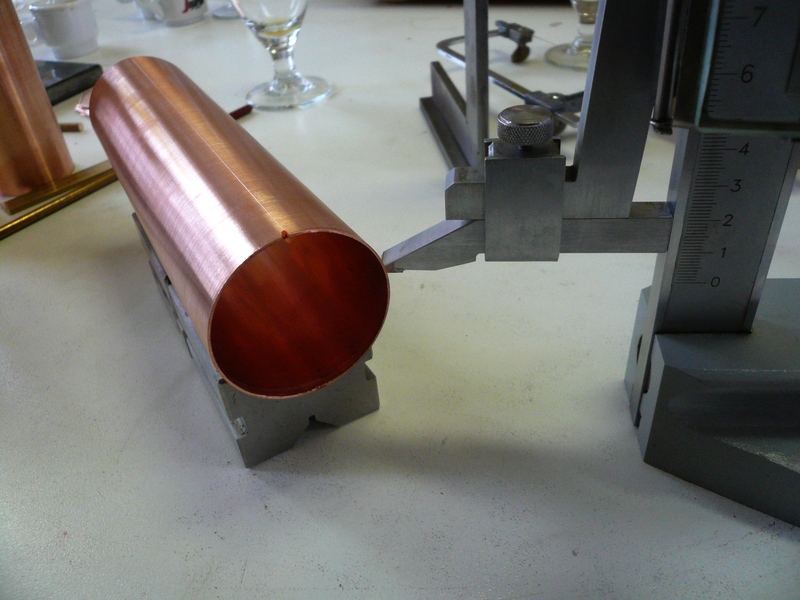

Usinage de la virole

Nota : il faut être muni d’une paire de vés de traçage rectifiés et appariés. Si l’on ne possède pas de marbre on utilisera la table de la fraiseuse.

L’usinage de la virole se résume à :

- mise à la dimension par tournage

- traçage sur vés

- perçage sur vés monté sur la fraiseuse ou sur une perceuse à colonne

- traçage et usinage manuel de la boutonnière du tube.

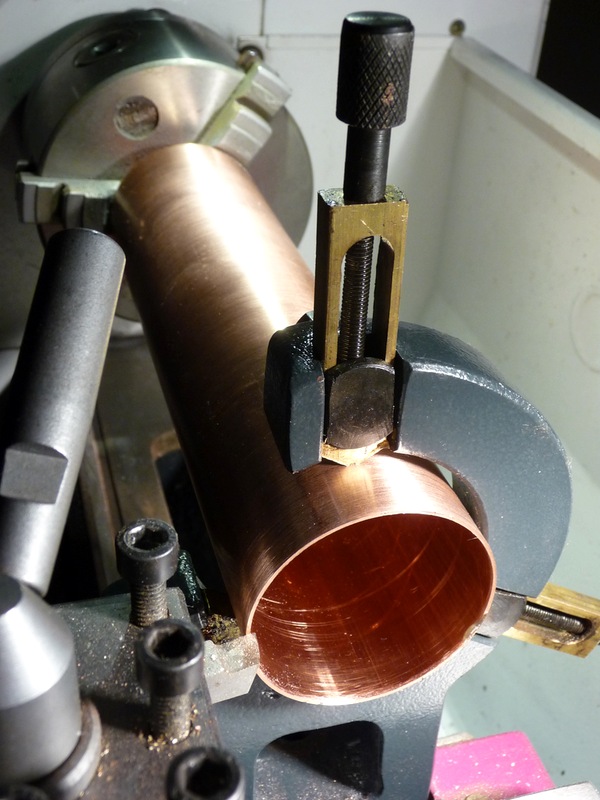

|

|

Pour la mise à longueur des tubes, deux solutions :

- l’une avec l’utilisation d’un gabarit en bois (ci-dessus)

- l’autre, plus classique avec une lunette fixe (ci-dessous).

Le gabarit en bois est tout à fait suffisant pour ce projet.

|

Dans le cas de la lunette il faut mettre un bouchon en bois usiné avec une faible conicité pour éliminer le risque de déformation du tube.

En fin de tournage, ne pas démonter immédiatement de la pièce, avec un outil de tour comme par exemple un outil à fileter, tracer un génératrice tout le long du tube. Cette génératrice sert de référence. On place la virole sur des vés, et on trace quatre génératrices perpendiculaires. Elle vont servir de référence pour positionner les axes de perçage.

|

Tracé et perçage de la boutonnière

C’est un problème classique d’intersection de cylindres à axes concourants. Il existe une solution pour le tracé géométrique en vraie grandeur de la courbe et de sa développée plane. (sur Internet : chaudronnerie intersection de cylindres).

La chaudière étant dessinée par un logiciel de CAO on obtient moyennant quelques manipulations la développée plane de cette courbe. On l’imprime. On trace les deux axes perpendiculaire. On la colle avec de la bombe 3M 1 à fixer.

|

|

1 La laque de Madame peut aussi marcher tout comme le bon vieux ruban Scotch

Même s’il existe des méthodes pour effectuer l’usinage à la fraiseuse, elles sont complexes et demandent des montages d’usinages qui ne sont pas justifiés pour une très petite série.

- Une fois le modèle papier collé, marquer le pourtour de la découpe au pointeau à marquer. On notera sur la photo de droite, pendant l’exécution du pointage, l’utilisation d’un rond de forte section posé sur vés pour supprimer la déformation du tube.

- À l’aide d’un outil Dremel réaliser perçage jointif.

- Sciage à l’aide d’un microdisque sur la Dremel.

- Finition à la lime.

- En fin d’usinage tester fréquemment le passage du tube.

Usinage du tube de chauffe

La façon de procéder est homologue à celle de la virole. La seule nouveauté est la coupe biaise.

Les angles sont donnés sur les plans d’exécution.

Le perçage des tubes à eau radiaux doit être aussi rigoureux que le reste. Une fuite sur l’un des tubes à eau et la chaudière est bonne pour la boîte à rebuts.

Le dispositif de contrôle de l’étanchéité de ce tube est détaillé plus loin.

Prévoir une surlongueur dans la partie de la boutonnière

|

|

Traçage des 4 axes du tube, perçage puis façonnage de la partie biseautée.

|

|

Usinages des bagues et plots de fixation

Il s’agit d’un exercice de tournage simple. Pour le taraudage des quatre plots le mieux est d’utiliser un taraud machine, type gun à entrée courte, monté sur la fraiseuse en pince ER, moteur débrayé. Les tarauds à main ont une longueur d’engagement trop longue, incompatible avec la profondeur du trou.

|

Usinage de la selle moteur

|

La selle moteur est façonné dans du « U » de 20x15x20 laiton.