Ce chapitre n’a d’autre ambition que montrer quelle démarche a été suivie dans ce projet et cela dans une simple volonté de partage de l’information.

Etude préliminaire

On part du principe que le lecteur est au fait des méthodes et procédés lui permettant de travailler en toute sécurité. Ce projet est destiné à des débutants maîtrisant les techniques d’usinage de base. Il se réalise sur des machines amateur d’établi. Le modèle se situe à mi-chemin entre une machine jouet et un modèle à l’échelle plus exacte.

Préambule

Le projet dérive d’un projet d’origine anglaise et utilise des pièces de fonderie en mesures anglaises.

Mis a part la chaudière qui est brasée à l’argent et sur laquelle on reviendra longuement, il n’y a rien de complexe. Enfin rien de complexe…. à condition de ne pas foncer tête baissée mais d’avoir fait une analyse fonctionnelle(1) et d’avoir bien programmé les séquences d’usinages. Ceci est d’autant plus nécessaire que l’on utilise des pièces de fonderies et qu’il y a des adaptations à cause de la conversion mesures impériales (inches) → métrique.

(1) c’est un raccourci un peu exagéré pour dire que l’on comprend comment les pièces sont en relation les unes avec les autres.

Analyse fonctionnelle du modèle

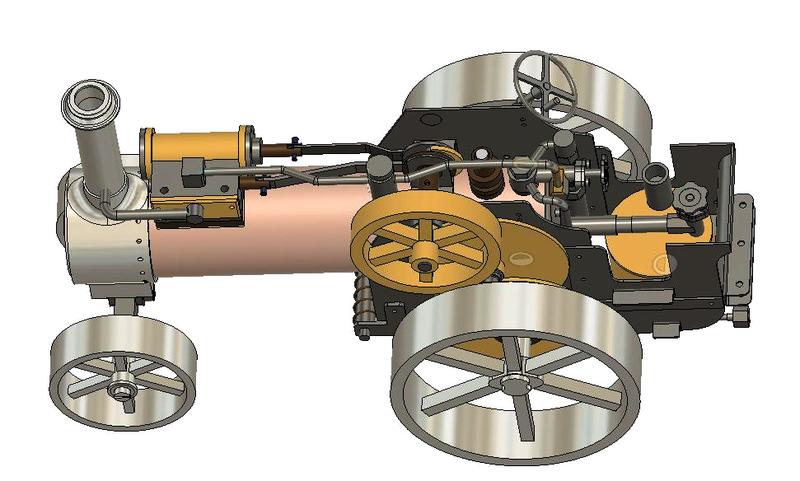

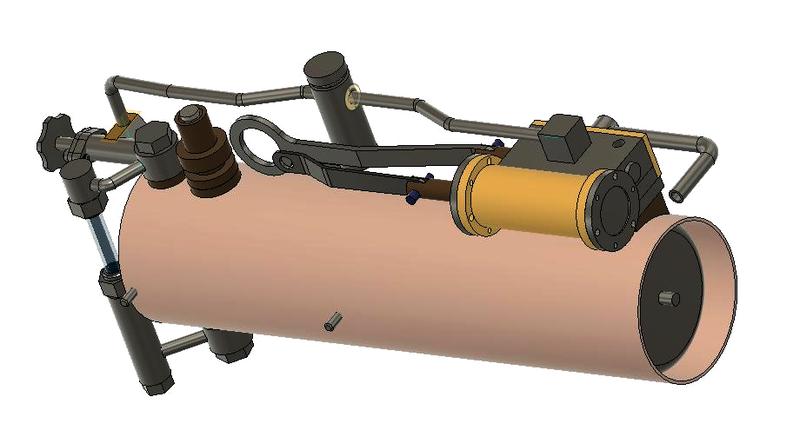

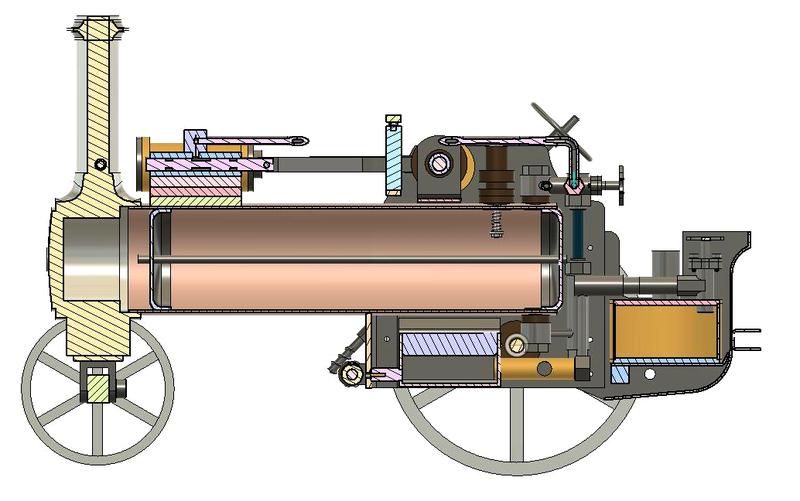

Le premier constat qui se dégage c’est que la chaudière sert à la fois :

- à produire la vapeur

- à servir de châssis

- à recevoir le train directeur avant, via un berceau intégrant le pivot de direction

- à supporter le moteur, la transmission primaire

- le manifold eau-vapeur

Le lecteur aura compris que l’étude de conception et de réalisation de la chaudière mérite toute l’attention du modéliste.

|

|

|

Le train avant est composé de plusieurs éléments issus de fonderie. Il est vissé sur la virole de la chaudière.

La réalisation du train avant demande une programmation des séquences d’usinage et quelques montages particuliers pour que la géométrie soit respectée.

|

|

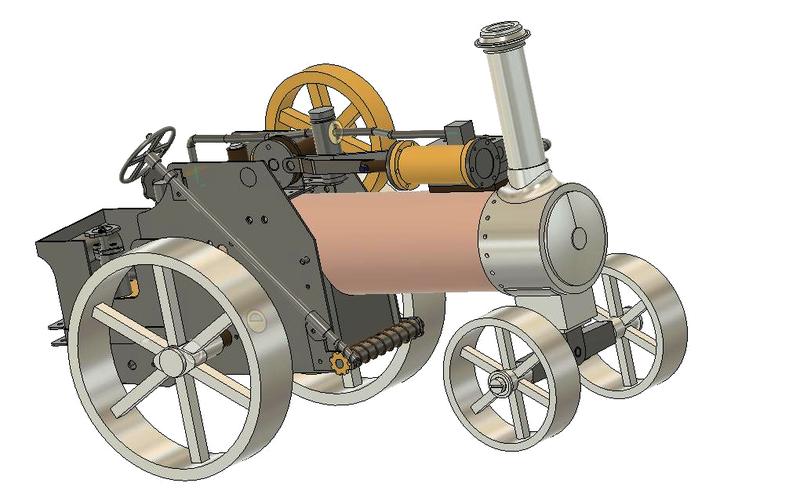

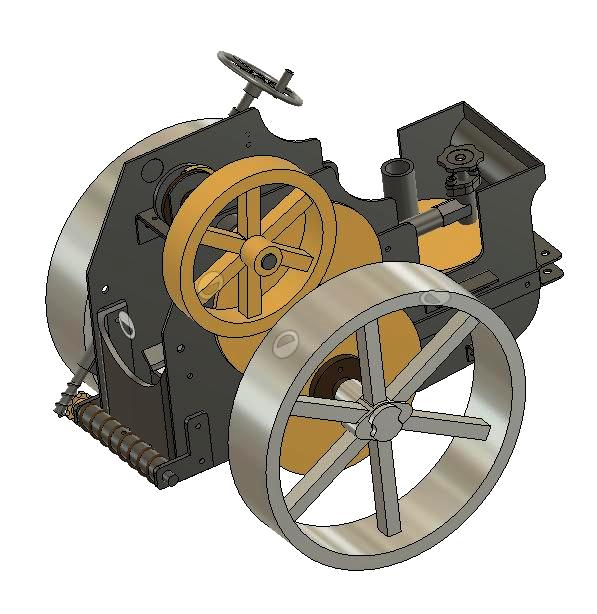

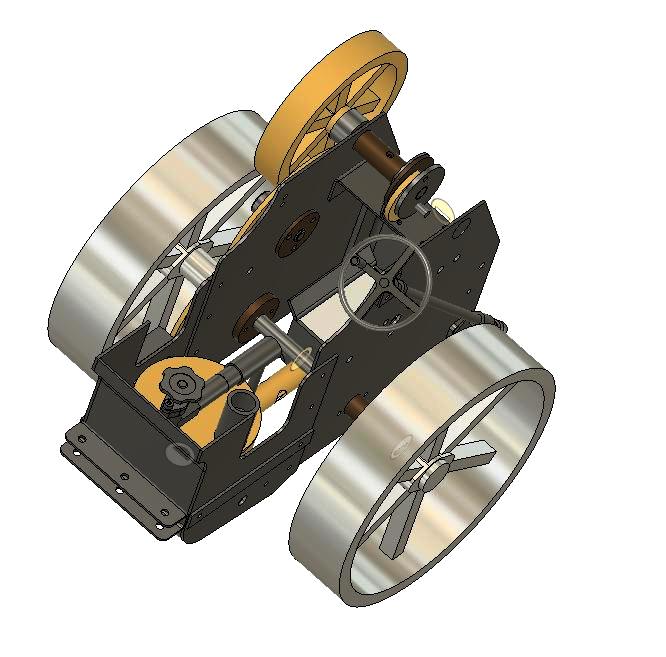

Le moteur est fixé sur une selle, elle même soudo-brasée sur la virole de la chaudière. C’est l’une des pièces les plus délicates à bien réaliser et à mettre en place. En cas d’erreur ou d’imprécision on peut cependant rattraper l’affaire, mais au prix de difficultés et de beaucoup de temps à passer. Les « traction engine » n’avaient pas de suspension. La flexibilité contrôlée des roues, grâce aux rayons plats, assurait un amortissement suffisant. Le modèle en conserve l’esprit.

Sur la photo suivante on voit bien, sur une machine réelle, la selle et son rivetage sur la virole de chaudière. La vue de droite montre l’interprétation qui en a été faite pour le modèle.

|

|

Un châssis simplifié s’arrime à la chaudière par quatre ergots filetés.

|

Le châssis est réalisé de manière simple par des tôles minces boulonnées sur des entretoises. Les tôles galbées sont formées sur gabarits en bois durs.

Le travail se limite à un travail soigneux de traçage et perçage.

Le châssis porte :

- la direction à tambour et chaînes

- le dispositif de chauffe

- le train de réduction à engrenages.

Compte tenu de l’échelle et pour des raisons de simplification le train d’engrenage est sommaire et ne comporte pas d’embrayage à crabots, ni de vitesse de route par baladeur.

Il n’y a pas non plus de pompe à eau entraînée par excentrique embrayable, pour les raisons déjà évoquées. On pourra en rajouter une, non fonctionnelle, pour plus de réalisme esthétique.

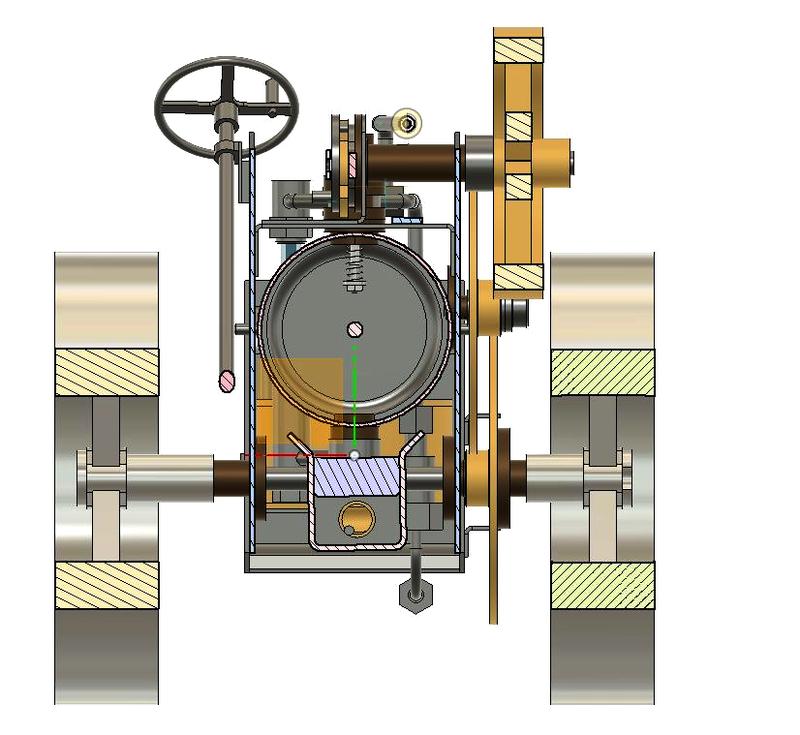

Sur la vue suivante on aperçoit le tank de gaz et le brûleur céramique.

|

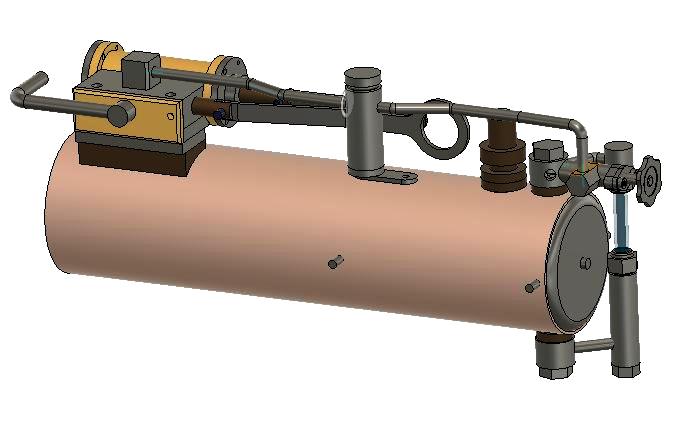

La coupe longitudinale ci-dessous à gauche, montre que la chaudière dispose d’une surface de chauffe très réduite car le brûleur céramique est contenu dans le châssis arrière. Il va falloir sérieusement améliorer la conception de la chaudière, mais cela sera au détriment de la simplicité de fabrication. On notera la selle supportant le moteur. On visualise aussi la grande compacité du montage.

La photo de droite, une coupe transversale montre un défaut à évaluer :

- le brûleur céramique est extrêmement près de la virole

- les gaz de combustion sont confinés, il n’y a pas de tirage.

La conception utilise des tôles pliées, une plieuse même rudimentaire sera une nécessité. Compte tenu de la précision faible des pliages manuels, il faudra certainement prévoir des tracés par transfert direct en place. Ainsi on aura intérêt à usiner en premier et sur fraiseuse, les deux grands flasques latéraux. On distingue le train d’engrenages de réduction.

|

|

Faces de référence, plans et axes directeurs

Ce point est moins aride qu’il n’y paraît, il faut juste du bon sens et un peu de méthode.

Surtout lorsque on utilise des pièces de fonderie ceci est crucial pour la mise en place sur les machines outils et le bon déroulement de l’usinage. Il arrive en effet que sur une pièce on usine une ou plusieurs faces de référence à partir desquelles on effectue tous les tracés ou des usinages utiles pour brider la pièce. Et parfois ces surfaces de référence seront détruites pendant la progression de la gamme d’usinage. On se trouve alors ballot lorsque cette réflexion n’a pas été menée et que l’on ne sait comment tracer ni brider la pièce.

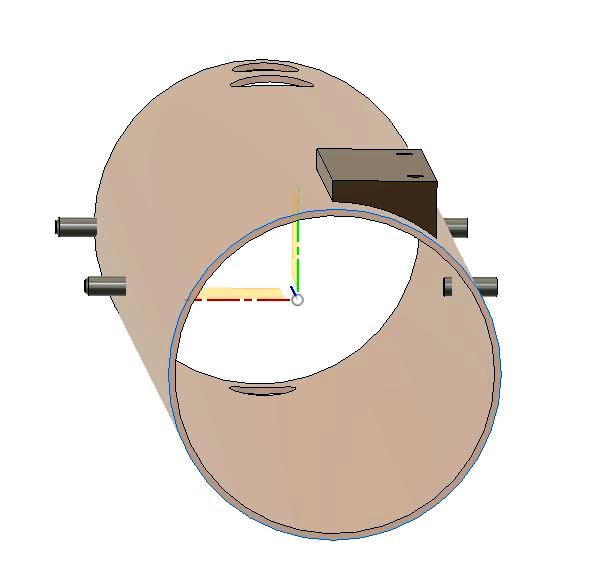

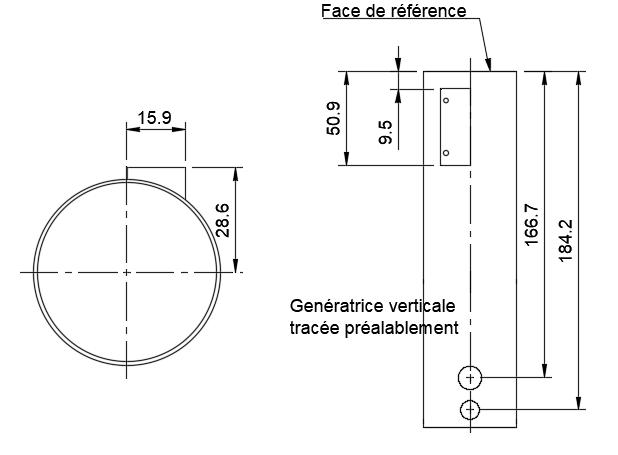

Si l’on prend en exemple la virole de chaudière on a une face de référence, la face avant et deux plans directeurs le plan vertical médian, le plan horizontal médian. Avant tout usinage on aura intérêt à placer la virole sur des Vés d’usinage et tracer les deux génératrices verticales et les deux génératrices horizontales. A partir de là on peut tracer toute les autres lignes nécessaires à l’usinage.

|

|

On voit, pour la selle moteur, l’illustration de ce qui précède sur le dessin ci-dessus

Chaîne de cote liées

C’est sûrement l’un des points les plus difficiles de l’étude préliminaire. Parfois on peut faire une erreur d’usinage, ne pas disposer de la pièce aux cotes prévues par le concepteur (ex : roulement, accessoire de plomberie,…), exécuter une conversion d’unité impériales (inches en métrique), vouloir des modifications personnelles ….

Il faut savoir que certaines cotes sont liées entre elles et la modification de l’une quelconque entraîne des changements dans toutes les autres.

Exemple :

La distance d’entraxe des engrenages dépend du module et du nombre de dents. Modifier le module ou le nombre de dents va modifier les entraxes, mais pas seulement cela.

Dans la vue ci dessous cela va modifier la position de l’arbre primaire d’entraînement, modifiant du même coupe la position de l’entretoise support, la longueur des bielles motrices et de distribution, voire la position du moteur si il y a des problèmes d’interférences entre pièces, ce qui a été le cas lors de passage d’engrenage en inches à des engrenages métriques.

Cela va aussi modifier l’axe des roues et donc l’assiette de la machine.

C’est la qu’un logiciel de CAO 3D, comme Fusion360, donne toute sa puissance en évitant des tâtonnements infinis.

Les axes d’engrenage sont des axes directeurs à partir desquels on va dériver tous les autres axes et les placements d’équipements. En tant que tels ils doivent être traités en tout premier, avec soin et méthode.

|

En conclusion, compte tenu de la compacité de la machine il y a lieu de ne pas trop improviser ni de trop diverger des plans. En cas d’erreur, s’il ne s’agit pas d’une fonderie, il vaut infiniment mieux refaire la pièce que, au bout du compte, d’en avoir 8 ou 10 à réusiner.

En attendant la suite, il est grand temps de se mettre au nettoyage des fonderies avec Dremel et limes d’outilleur.