Pratiquer la fonderie dans notre loisir permet d'envisager la réalisation de pièces dont l'aspect sera proche de celles des vraies machines. Nous l'utiliserons particulièrement pour les roues à rayon, les blocs moteurs, les petites pièces de décoration.

La fonderie permet de réaliser rapidement plusieurs exemplaires d'un modèle qui pourra être réalisé en métal ou en bois avec l'outillage que nous avons à disposition (tour, fraiseuse, perceuse, limes)

Les photos présentées sur cette fiche ont été réalisées lors d'un stage de fonderie organisé par Guy Godefroy, membre CAV941, dans les locaux de l'association «Terre et Verre» en Normandie. Je le remercie particulièrement pour ses conseils pratiques qui m'ont permis de débuter dans cette technique. Une fiche ou un livre ne remplaçant pas une expérience pratique, je vous conseille vivement de commencer par un stage avant de vous lancer dans cette activité.

L'outillage à mettre en oeuvre

Le châssis

Le châssis est réalisé en bois en deux parties. La perpendicularité des parois n’est pas nécessaire mais il est important que les deux parties se positionnent correctement l’une sur l’autre (plan de joint). Un système d’indexage n’est pas nécessaire, mais il serait certainement source de gain de temps lors de la réalisation du moule. La surface intérieure doit être rugueuse afin de maintenir le sable en place lors du retournement du moule. Enfin, la dimension du châssis dépend directement du volume des pièces à réaliser :

Plus le châssis est grand par rapport aux pièces à réaliser, plus il faut le remplir de sable, et plus il y a de perte lors de la coulée. S’il est trop petit ou mal dimensionné (rapport hauteur/cotés), il risque de s’effondrer lors des manipulations ou lors du remplissage avec la matière en fusion. La hauteur de métal en fusion constitue un poids qui aide la matière à remplir toutes les cavités de l’empreinte.

Les outils pour travailler le sable

Un tamis (grille de 3mm) pour obtenir un grain de sable régulier

Un marteau pour tasser le sable sans le lisser (utilisation du manche)

Un maillet pour finir le tassage du sable au-dessus du niveau du châssis

Une barre ou règle métallique pour lisser le sable au niveau du châssis

Des outils polis de formes pointues et variées pour creuser et tasser le sable :

(Placer votre curseur sur les instruments pour obtenir leur nom)

Des outils de formes variées pour tasser le sable dans l’empreinte du modèle et dans les canaux creusés pour le passage de la matière

Plusieurs tubes légèrement aiguisés à l’intérieur pour carotter le sable (jet de coulée, évents)

Un blaireau pour étaler/retirer l’excédent de talc

Un soufflet (optionnel) pour souffler les grains de sable rebelle

Un sac de talc laissant passer le talc

Le sable

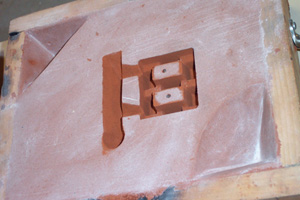

Le sable utilisé est spécifique à la fonderie. Celui utilisé lors du stage est rouge et contient une huile synthétique assurant son maintien. Le sable non brûlé lors de la coulée est réutilisable. En fait, c’est l’huile synthétique qui brûle au contact de la matière en fusion et sans cette huile, le sable s’écoule comme de la cendre.

Le sable de fonderie n’est pas une denrée rare, la difficulté est de le trouver en petite quantité

Le sable pollué après coulée (mélange de sable huilé et brûlé) peut être conservé pour des travaux sommaires (réalisation de lingots avec les restes de matière fondue qui n’auront pas servi – permet d'éviter de laisser le métal refroidir dans le creuset)

Le four

|

Plusieurs techniques existent pour réaliser un four. On utilise des briques réfractaires industrielles légères et de la fibre réfractaire afin de réaliser une cavité ou seront placés la torche et le creuset. Les parois du four en matière réfractaire permettent de renvoyer la chaleur sur le creuset et limitent les déperditions calorifiques. |

|

Le Brûleur

|

|

Alimentée au propane avec une pression réglable jusqu'à 3 bars, la torche utilise un gicleur de 1,2mm, une prise d’air réglable avec venturi (pour les plus modernes) et un dispositif de guidage de la flamme (petits trous à la périphérie du trou principal) |

Les creusets

Le creuset à utiliser dépend de la quantité de matière à fondre. L’espace entre le creuset et les parois du four doit permettre la préhension de celui-ci par une pince adaptée. Cet espace est alors suffisant pour permettre au gaz chaud de s’évacuer par le haut du four. Pour une question de confort, surtout si la matière fondue contient beaucoup de résidus, il sera préférable de choisir un creuset avec bec verseur.

La matière

Le moulage au sable est applicable à tous les matériaux. La restriction aux métaux ferreux provient du four au gaz qui n’est pas assez puissant pour fondre la fonte ou l’acier.

Les matériaux à fondre sont à récupérer auprès de ferrailleurs (ne pas hésiter à être exigeant sur l’origine des matières, en particulier pour les bronzes – ex coussinets, ailettes de turbine, etc…- pour être certain de sa qualité)

L’idéal pour le zamac est de récupérer des carburateurs type solex (Le zamac fond vers 450°C, au-delà de 500°C il s’évapore, il faut donc surveiller la fusion, ça va vite)

Réalisation du modèle

Les contraintes à respecter sont peu nombreuses mais il est impératif de les respecter : Toutes les surfaces doivent avoir un angle de dépouille de 1° à 3° dans le sens de démoulage et les angles doivent être arrondis. La réalisation du modèle se fera en fonction de la manière dont ont envisage la réalisation du moule. Réfléchir à ce niveau peut aider à simplifier la réalisation du moule ou éviter une impossibilité de réalisation.

Le modèle peut être en bois, plastique ou métal pourvu que ses faces soient lisses, il faut également penser à un moyen de préhension pour extraire le modèle de son empreinte dans le sable.

Réalisation du moule

Les modèles sont prêts, la réalisation du moule est fonction de leurs complexités :

Plan de joint sur une face du modèle

|

|

|

|

1. Placer le plan de joint du modèle sur la table lisse et disposer le châssis autour en prévoyant l’espace suffisant pour le jet, le chenal et l'attaque de coulée (passage pour la matière en fusion) |

2. Placer le tamis sur le châssis et recouvrir le modèle d’une épaisseur suffisante de sable. |

|

|

|

|

3. Tasser le sable au doigt pour bien remplir toutes les aspérités du modèle |

4. Remplir le châssis de sable par couches de 6 à 8 centimètres et tasser énergiquement à l’aide d’un fouloir. Répéter l’opération jusqu'à obtenir un niveau de sable supérieur au bord du châssis |

|

|

|

|

5. Finir de tasser au maillet |

6. Racler l'excédent de sable à la surface du châssis |

|

|

|

|

7. Retourner délicatement le châssis, on aperçoit le plan de joint du modèle |

8. Creuser deux repères (un triangle et un quart de cercle) qui serviront de détrompeurs et de guides pour placer le second châssis |

|

|

|

|

9. Imprimer les futurs emplacements du tube de coulée (jet), des chenaux et des éventuelles masselottes |

10. Isoler le plan de joint avec du Talc : saupoudrer à l'aide d'un sac de toile puis retirer l’excédent à l’aide d’un blaireau souple |

|

|

|

|

11. Placer le second châssis |

12. Remplir le second châssis comme pour le premier, c’est à dire : tamisage, tassage au doigt sur les repères et le modèle, remplir successivement le châssis en tassant fermement avec le manche de marteau, puis avec le maillet. Lisser avec la règle |

|

|

|

|

13. Repérer la position respective des deux châssis |

14. Ebranler les châssis (frapper avec les poings) dans le sens du plan de joint pour décoller légèrement les deux châssis et soulever. Si tout va bien, on obtient deux demi-moules. |

|

|

|

|

15. Ebranler le modèle à l'aide d'un picot et démouler délicatement avec un tire fond |

16. Creuser le cul d'oeuf (fond du jet de coulée), le chenal de coulée et les attaques de coulée. Prendre soin de créer des pièges à saleté, c’est à dire des culs de sac et des retours en arrière. Il ne faut pas aller directement à l’empreinte du modèle. Les canaux doivent être plus larges que les plus faibles épaisseurs du modèle afin d’éviter que la matière ne commence à se solidifier dans les canaux. |

|

|

|

|

17. Sur le châssis supérieur, lisser le plan de joint, carotter les trous d’arrivée de matière et d’évents. Le trou d’arrivée est plus grand pour permettre une arrivée rapide : l’empreinte doit être remplie jusqu’à l’évent avant que la matière ne commence à se solidifier |

18. Sur la face supérieure, creuser un entonnoir à 60° pour l’arrivée de matière. Attention, trop pentu, la matière entraîne de l’air avec elle, pas assez pentu, la matière s’écoule avec difficulté d’où perte de temps et refroidissement excessif |

|

|

|

|

19. Les moules prêts pour la coulée à un détail près : Il est nécessaire d’alourdir le châssis supérieur ou de prévoir un système d’attache pour ne pas qu’il se soulève lors de la coulée. Le poids à ajouter est celui du poids de la matière contenue dans un volume défini par la surface de l’empreinte au niveau du plan de joint et de la hauteur du châssis supérieur. Il faut compenser la pression généré par le métal en fusion (liquide = poussée d'Archimède) |

20. C’est enfin prêt |

Plan de joint sur un plan médian du modèle

Dans l’exemple précédent, le plan de joint était égal au plan de la table. Supposons maintenant que le plan de joint ne soit pas directement accessible, il n’est alors plus possible de réaliser le premier châssis directement. Le moule se fait alors en trois étapes au lieu de deux.

|

|

Réaliser une fausse partie en sable, enfoncer approximativement le modèle jusqu’à son plan de joint, puis travailler celui -ci afin d’obtenir un plan de joint convenable suivant le plan de joint du modèle. Réaliser les deux châssis comme dans le chapitre précédent à partir de ce nouveau plan. |

Attention, il pourrait être tentant de choisir la facilité en utilisant la fausse partie comme premier châssis : Cela donnerait de mauvais résultat car la tension du sable au contact du modèle n’y est pas régulière.

Avec cette méthode, le plan de joint n’est plus nécessairement horizontal. Il peut en fonction du besoin comporter des plans inclinés et des niveaux différents

Modèle avec noyau

Un noyau est une pièce de sable placée entre les deux châssis afin de créer un remplissage de sable dans l’empreinte du modèle. Ainsi, il est possible de réaliser des trous parallèles au plan de joint dans la pièce obtenue.

Les noyaux sont réalisés à l’aide d’un moule en bois constitué de deux châssis contenant l’empreinte du noyau à réaliser. Le noyau peut éventuellement être renforcé à l’aide d’une pointe métallique. Il est possible d’envisager toutes formes de noyaux : cylindres, cônes, triangle. Il faut cependant adapter le modèle afin de créer dans le moule les empreintes nécessaires pour assurer le positionnement correct du noyau.

Modèle avec plusieurs plans de joint

Jusque maintenant, nous avons réalisé un seul plan de joint : le plan entre les deux châssis. Il est possible d’utiliser une caractéristique du sable (faux plan de joint) pour créer des pièces rapportées de sable qui permettront de réaliser des pièces contenant des formes incurvées qui n’auraient pas permis d’extraire le modèle du sable.

Les règles pour réaliser de telles pièces en sable sont les mêmes que celles utilisées pour réaliser le modèle. L’angle de dépouille étant alors de l’ordre de 30°.

Les pièces de sable sont réalisées à même le châssis à partir du moment où on retourne le premier châssis contenant le modèle prisonnier du sable

|

|

1. Situation initiale, le modèle est prisonnier du sable du fait de parties incurvées. Il est impossible d’extraire le modèle sans casser le moule. |

|

|

|

|

2. Creuser autour du modèle et former le plan de joint inférieur en respectant un angle de dépouille de 60° |

|

|

|

|

|

|

3. Talquer la surface obtenue et extraire l’excédent |

|

|

4. Remplir l’empreinte de sable et tasser au doigt. Obtenir un fini légèrement supérieur au plan de joint. Si besoin, répéter les opérations (creuser, talquer, remplir) pour obtenir d’autres pièces rapportées |

|

|

|

|

|

|

|

5. Talquer la surface obtenue et extraire l’excédent |

6. Placer le châssis supérieur, le remplir de sable, etc… puis le retirer |

|

|

|

|

7. Extraire le modèle et la ou les pièces complémentaires en sable |

|

|

|

8. Replacer la ou les pièces de sable, finir le châssis (repères, canaux de circulation matière) |

Remarques générales

A partir des méthodes décrites ci-dessus, il est possible de laisser libre cours à son imagination pour combiner et cumuler les techniques. (par exemple, utiliser un troisième châssis médian)

Les parties saillantes d’une empreinte devront en tant que possible être renforcé d’une pointe métallique.

Le résultat de la coulée dépend entièrement du soin apporté à la réalisation du moule

Afin d’optimiser la fusion de la matière et le rapport de matière utile/matière fondue, il est intéressant de placer plusieurs empreintes dans le même châssis

|

|

|

La chauffe

La matière à fondre est placée dans le creuset, la torche et son débit réglés. Il n’y a plus qu’à attendre la température idéale. Ne disposant pas de thermomètre, cette température est estimée à l’aspect de la surface de la matière. Lorsque c’est prêt, la surface de la matière est lisse et brillante.

S’il est nécessaire de rajouter de la matière dans le creuset déjà chaud, il faut la préchauffer au-delà de 100°C pour éviter un choc thermique et surtout d’éventuelles explosions de vapeur qui projetteraient de la matière en fusion (humidité à la surface de la matière)

En attendant la fusion, porter une grande attention à la disposition des outils et préparer la coulée. Le scénario doit être connu à l’avance et tout doit être fait pour prévenir un accident lors de la coulée. Si besoin, répéter les opérations successives à vide.

La coulée

Cette étape nécessite beaucoup d'attention car c'est la plus dangereuse.

La pince de préhension et le levier de manœuvre sont préalablement chauffés pour éviter un choc thermique au contact du creuset

La coulée se fait en 4 temps :

|

|

|

|

1. Préhension du creuset |

2. dépôt sur le levier de manœuvre |

|

|

|

|

3. Soulèvement du creuset, basculement |

4. Retour du creuset dans le four |

Durant la coulée, il faut surveiller les trous d’évent afin d’interrompre l’apport de matière dès que possible (éviter de remplir l’entonnoir pour économiser du sable lors du démoulage)

S’il n’y a pas besoin d’utiliser toute la matière, verser l’excédent dans une lingotière (trou approximatif réalisé dans du sable usagé)

Démoulage

Une fois la matière solidifiée au niveau des évents et du trou d’arrivée, il est possible de décoffrer la grappe (attention les doigts, ça brûle encore).

|

|

|

- Séparer les deux châssis,

- Creuser le sable autour des évents afin de dégager la grappe du châssis supérieur en économisant au mieux le sable sain

- Extraire le sable brûlé des deux châssis

- Récupérer le sable sain restant

|

|

|

Extraction des pièces moulées

Découper les grappes pour récupérer les pièces moulées et admirer vos œuvres d’art

|

|

|