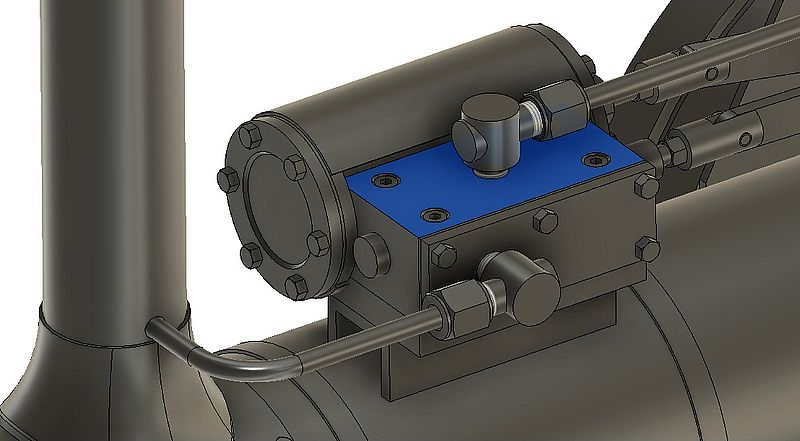

Pour faire simple nous appellerons "plomberie" tout ce qui tourne autour des équipements eau et vapeur, hors chaudière, mais en y incluant la tuyauterie. C’est une part importante du temps à passer sur le modèle et, pour certains modélistes, ce n’est pas la part la plus appréciée du travail.

Et pourtant, des accessoires grossièrement hors d’échelle, des tuyaux mal cintrés et au parcours incertain ruinent à coup sûr l’esthétique d’un modèle qui serait par ailleurs parfaitement réalisé mécaniquement avec de la tôlerie finement ajustée.

Dans les chapitres qui suivent nous vous proposons une approche pratique de cette partie de la réalisation du modèle, approche basée sur plus de vingt ans de modélisme vapeur. Ce document va aborder les points suivants :

- 1. Quelques remarques préliminaires

- 2. Calorifugeage

- 3. Dimensionnement des tubes

- 4. Tuyauteries

- 5. Raccord démontable par olive et écrou

- 6. Raccord démontable par brides

- 7. Raccord union à visser

- 8. Raccord union à souder

- 9. Mamelon pour virole

- 10. Té à visser

- 11. Virole

- 12. Raccord banjo

- 13. Siphon de manomètre

- 14. Raccord sur bâti

- 15. Raccords spéciaux

A chaque fois vous trouverez des tableaux de cotes, des plans d’exécution, des notes d’atelier pour leur fabrication, en y ajoutant les quelques outillages et gabarits utiles.

Selon l’adage que la pratique rend expert nous conseillons à nos adhérents d’usiner de petites séries de ces équipements en particulier tout ce qui concerne la tuyauterie.

1. QUELQUES REMARQUES PRELIMINAIRES

1.1. Standardisation

Standardiser est possible car nous évoluons dans un domaine d’échelles assez proches, du 1:20 au 1:32. Par ailleurs nous sommes plus orientés vers des semi-maquettes fonctionnant efficacement à la vapeur vive. L’usage de la vapeur vive et des moyens d’usinages amateurs imposent des contraintes techniques incompatibles avec le sur-détaillage. L’absence de détaillage exact, à l’échelle, permet donc d’envisager des accessoires standards, d’ailleurs les fabricants industriels de matériel à vapeur vive pratiquent de la même façon.

Pour nous la standardisation n’est pas un carcan étouffant, elle se réduit en fait à assez peu de contraintes et beaucoup d’avantages en retour, comme des pièces interchangeables et toujours disponibles.

Par exemple pour la tuyauterie nous allons utiliser exclusivement du tube cuivre recuit de 1x2 (pour le siphon du manomètre), 2x3 ou 3x4. Pour les filetages des accessoires ce seront des filières et tarauds à pas métrique fin courant comme le (M4x50), M5x50, M6x75, M8x75, M10x1.

1.2 Effet d’échelle

Pour dimensionner nos équipements on s’appuie bien souvent sur des données et des formules venues du monde industriel. Or les lois qui régissent les phénomènes physiques ne sont pas linéaires, autrement dit ne respectent pas les règles de la proportionnalité sur les dimensions. Plus les dimensions diminuent plus des effets négligeables à grande échelle peuvent prendre de l’importance (non linéarité), voire de nouveaux comportements physiques peuvent apparaître.

Donc prudence à ce sujet, il vaut mieux partir de ce qui est connu et de ce qui a fait ses preuves sur le terrain plutôt que de vouloir tout calculer à partir de formules dont ce n’est pas le domaine de validité.

1.3. Lien entre température, pression, volume

Dans le cas des gaz, dont fait partie la vapeur d’eau, les valeurs de la pression, de la température et du volume sont liées entre elles par une formule du type :

Pression x Volume = constante x Température

| P mano (Bars) | 2 | 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 |

| P absolue (bars A) | 3 | 4 | 4.5 | 5 | 5.5 | 6 | 6.5 | 7 |

| T sat (°C) | 133.5 | 143.6 | 147.9 | 151.8 | 155.5 | 158.8 | 162 | 165 |

| Masse volumique (Kg/m3) | 1.65 | 2.16 | 2.42 | 2.67 | 2.92 | 3.17 | 3.42 | 3.67 |

Dans notre cas le volume est fixe, ou sinon on a une fuite. Donc, si la pression varie la température aussi et vice versa. Si, à volume constant, la température baisse alors la pression baisse et on va finir par condenser. Si, à volume constant, la pression augmente alors la température va augmenter.

La vapeur saturante ou vapeur humide est de la vapeur qui contient de fines particules d’eau car on est juste à l’équilibre de la vaporisation. Par exemple c’est le cas de la casserole d’eau bouillante à 100°C à la pression atmosphérique. Une faible variation de pression ou de température peuvent amener à une condensation massive.

Il faudra essayer de produire de la vapeur sèche (surchauffée) vers 2 à 3 bars. La vapeur sèche ne contenant plus de gouttelettes d’eau en aérosol elle est un excellent isolant comme le sont les gaz en général.

1.4. Pertes de charge dans une tuyauterie

Les pertes de charges sont assimilables à de la dissipation d’énergie par frottement. On exprime les pertes de charges comme l’équivalent d’une perte de pression. Les pertes de charge vont avoir des conséquences sur le débit-volume de vapeur et éventuellement sur la condensation. Imaginez que vous fassiez du VTT sur une large piste forestière ou sur un petit sentier plein d’obstacle avec des changements brusques de direction. Sur lequel allez-vous rouler le plus vite et dépenser le moins d’énergie ? Il en va de même pour la circulation de la vapeur.

Nous n’entrerons pas dans la mécanique des fluides, mais sachons simplement que tous les accidents de parcours entraînent une augmentation notable des pertes de charge. On peut traduire ces pertes de charge en équivalent de longueurs droites de tuyauterie. Pour faire simple, voici quelques ordres de grandeur :

- Un coude à 90° est équivalant à 400 mm de tube.

- Un robinet à 150 mm de tube.

- Un raccord en T à 300 mm de tube.

Pour définir la perte de charge d’un circuit, dans notre pratique, nous pouvons l’estimer à 0.3 bar par mètre théorique de tuyauterie. C’est à dire, qu’une tuyauterie de 450 mm entre la chaudière et le moteur avec 4 coudes à 90° plus un robinet, donnera une longueur totale de calcul de perte de charge de 2.2 m, soit une perte de charge de 0.66 bar. Si par exemple notre manomètre indique 4 bars, au moteur il ne restera que 3.3 bars.

Il faut donc :

- Définir le chemin le plus court et le moins perturbé en pensant quand même à l’accessibilité et au démontage.

- Cintrer à grand rayon

- Eliminer le plus possible les dérivations à angle droit

- Eliminer les changements brutaux de section de passage.

2. CALORIFUGEAGE

Le modéliste, comme l’industriel, a fortement intérêt à calorifuger ses conduits de vapeur. Néanmoins, si nous avons de la vapeur surchauffée (+10 à 20 °C de surchauffe) on n'a pas de souci sur les courtes distances qui sont les nôtres. Si la vapeur est tout juste sèche, alors c’est prudent de prévoir un calorifugeage. Mais le plus gros des pertes provient des accessoires, vannes, soupape, manomètre, jauge à eau, sifflet, régulateur .... Lorsque la vapeur est saturante, là de toute façon c'est un combat perdu d'avance.

Dans un souci d’esthétique autant que d’efficacité énergétique, voici comment nous procédons pour le calorifugeage. Nous utilisons un cordon de coton tressé d’un diamètre de 1.5 à 2 mm que nous enroulons à spires jointives autour du tube, sans trop serrer afin de conserver les micro-volumes d’air. Les extrémités sont collées à la cyanoacrylate et, afin d’éviter les nœuds et d'obtenir un bel effet, on enroule ensuite par dessus une bande de Téflon de 0,1 mm d'épaisseur.

3. DIMENSIONNEMENT DES TUBES

La base de dimensionnement de la tuyauterie est le volume de vapeur véhiculé par rapport à la section. Les vitesses industrielles raisonnables vont de :

- 25 à 40 m/s pour l’alimentation en vapeur humide.

- 40 à 60 m/s pour l’alimentation en vapeur surchauffée.

- 15 à 20 m/s pour l’échappement.

Mais ces valeurs doivent être considérées comme maximales au-delà desquelles pertes de charges, vibrations, bruit et érosion interviennent. Il ne faut pas non plus augmenter exagérément le diamètre de passage car, la vapeur séjournant plus longtemps dans le tube aura pour effet, des pertes thermiques.

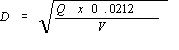

Le diamètre se calcule par la formule suivante :

|

D : Diamètre du tube en mm

V : Vitesse du fluide m/s

Q : Débit exprimé en cm3/mn

Exemple :

Soit un moteur vapeur de 5 cm3, ayant une fréquence de rotation de 1200 t/mn, sans surchauffe, une admission vapeur de 30 m/s et 15 m/s en échappement.

Nous obtenons comme Débit Q = 5 x 1200 soit 6000 cm3/mn

Par la formule nous obtenons un diamètre utile intérieur de 2 mm pour l’admission et 3 pour l’échappement.

Dans la pratique on voit qu’un tube de diamètre 2 mm intérieur fera l’affaire dans pratiquement toutes les situations. Il n’est pas très difficile à se procurer, en particulier chez les frigoristes.

4. TUYAUTERIES

Nous utilisons presque exclusivement du tube cuivre recuit de diamètre 1x2 mm, 2x3 mm ou 3x4 mm. Si le tube est livré écroui (rigide) il suffit de le chauffer au rouge sombre à l’aide d’une torche à gaz pour la plomberie puis le laisser refroidir à l’air. Une fois recuit le tube se façonne facilement. S’il venait à s’écrouir de nouveau on le recuirait.

Tout le circuit vapeur, y compris l’échappement, sera brasé à l’argent. Voir notice sur la brasure FPe12. En effet la brasure « douce » à l’étain commence à se ramollir vers 120°C et de mauvaises surprises vous attendent en cas de fonctionnement un peu prolongé sur circuit. Les pièces étant de très petite taille un équipement modeste constitué de quelques briques réfractaires et d’une torche de plomberie au butane de 60 ou 100 g/h, est suffisant. Utilisez des baguettes de soudure à base de 40% d'argent et de diamètre 1 mm. Par contre pour éviter les galères nous recommandons d’utiliser le flux spécifié par le fabricant. Attention de ne pas fondre le laiton, la température de fusion étant plus basse que celle du cuivre.

Etapes de réalisation :

- 1. Préparer la zone de brasage

- 2. Décaper la zone à braser. Appliquer le flux.

- 3. Braser le cuivre

- 4. Vérifier l'étanchéité de la brasure

Après complet refroidissement nettoyer la pièce dans un bain d’acide faible. On peut trouver du sel décapant en sachet et à diluer. Porter des équipements de sécurité, à minima lunettes et gants nitrile. Pour le nettoyage des pièces, nous les plongeons dans une solution d’acide sulfurique du commerce et dilué de 5 à10 fois son volume.

Le raccordement peut être réalisé :

- Directement par brasure, par exemple sur les lumières d’admission ou d’échappement d’un moteur. On réservera cependant cette solution lorsqu’il y a vraiment trop peu de place et qu’aucun démontage n’est à prévoir. On l’utilisera aussi pour rabouter deux tubes avec un manchon droit usiné pour les besoins.

- Indirect par olive et écrou

5. RACCORD DEMONTABLE PAR OLIVE ET ECROU

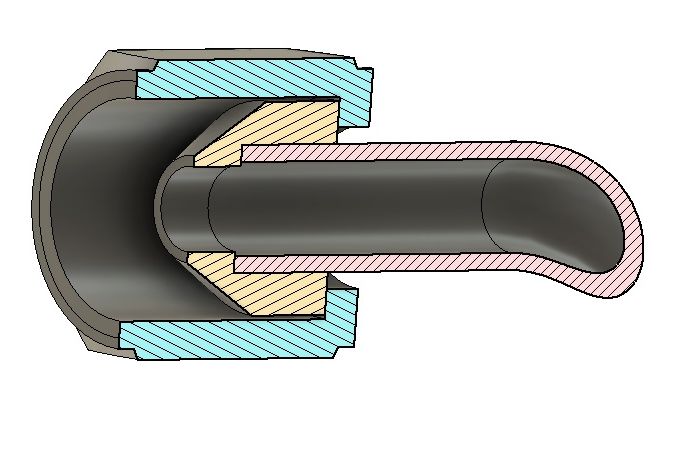

5.1. Raccord par écrou et olive type « téton »

Ce raccord qui a notre préférence se compose du tube, de l’écrou et de l’olive de raccordement qui assure l’étanchéité par appui conique. L’écrou est généralement taraudé en M5x50 ou M6x75. Il va être vissé sur une pièce mâle. Un avantage de ce type d’olive, est d’avoir un rayon de tuyauterie relativement près du raccord.

|

|

|

| Dia tube D0 | M | Dp | H | D1 | D2 | D3 | D4 | D5 | L1 | L2 | L3 |

| 3* | 5x50 | 4.5 | 6 | 5.5 | 3.4 | 2 | 4 | 2.5 | 8.5 | 3 | 5 |

| 3 | 6x75 | 5.2 | 7 | 6.5 | 3.8 | 2 | 5 | 2.5 | 8 | 3 | 4.5 |

| 4 | 6x75 | 5.2 | 7 | 6.5 | 4.5 | 3 | 5 | 3.7 | 8.5 | 3 | 4.5 |

* Largement utilisé sur les machines dites fine scale, machines ayants des normes de reproduction plus proches de la réalité, l’usinage des olives de cette dimension demande une certaine maitrise des outils.

Dp = diamètre de perçage avant taraudage

D3 = Fonction de l'épaisseur du tube

5.2. Raccord par écrou et olive type « manchon »

Ce raccord permet une plus grande large gamme de tuyauterie, allant du diamètre 2 au diamètre 6.

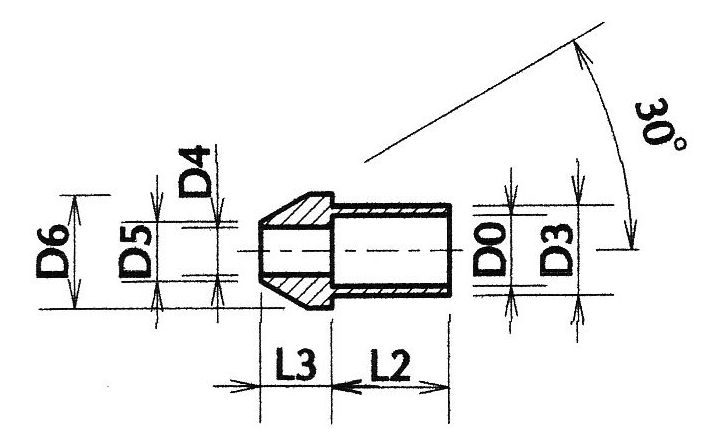

|

|

| Dia tube D0 | M | Dp | H | D1 | D2 | D3 | D4 | D5 | D6 | L1 | L2 | L3 |

| 2 | 5x50 | 4.5 | 6 | 5.5 | 3.2 | 2.6 | 1 | 2 | 4 | 6.5 | 4.5 | 2 |

| 3 | 6x75 | 5.2 | 7 | 6.5 | 4.2 | 3.8 | 2 | 2.5 | 5 | 7.5 | 5 | 3 |

| 4 | 6x75 | 5.2 | 7 | 6.5 | 4.8 | 4.4 | 3 | 3.7 | 5 | 7.5 | 6 | 4 |

| 5 | 8x75 | 7.2 | 10 | 9 | 6.5 | 5.8 | 3 | 4 | 7 | 8 | 6 | 4.5 |

| 6 | 10x1 | 9 | 12 | 11 | 8 | 7.2 | 4 | 4.5 | 8.5 | 10 | 8 | 4.5 |

Dp = diamètre de perçage avant taraudage

D4 = Fonction de l'épaisseur du tube

Dans le cas d’une intervention sur une machine Anglaise, il est toujours intéressant de connaitre la normalisation des filetages tpi (Threads per inch) pour les olives et écrous. Nous vous donnons ici les dimensions utilisées par les principaux constructeurs anglais au pas de 40tpi ou filets par pouce. Pour tarauder à 40 filets au pouce, il faut retrancher 6/10e de mm au diamètre du taraudage voulu.

| Dia tube D0 | M | Dp | H | D1 | D2 | D3 | D4 | D5 | D6 | L1 | L2 | L3 |

| 3/32" - 2.4 | 3/16"x40 | 4.2 | 6 | 5.5 | 3.2 | 2.8 | 1.6 | 2 | 4 | 6.5 | 4.5 | 2 |

| 1/8" - 3.2 | 1/4"x40 | 5.7 | 8 | 6.5 | 4.2 | 3.8 | 2.2 | 2.5 | 5.3 | 7.5 | 5 | 3 |

| 5/32" - 4.1 | 1/4"x40 | 5.7 | 8 | 6.5 | 5 | 4.5 | 3 | 3.7 | 5.3 | 7.5 | 6 | 4 |

Dp = diamètre de perçage avant taraudage

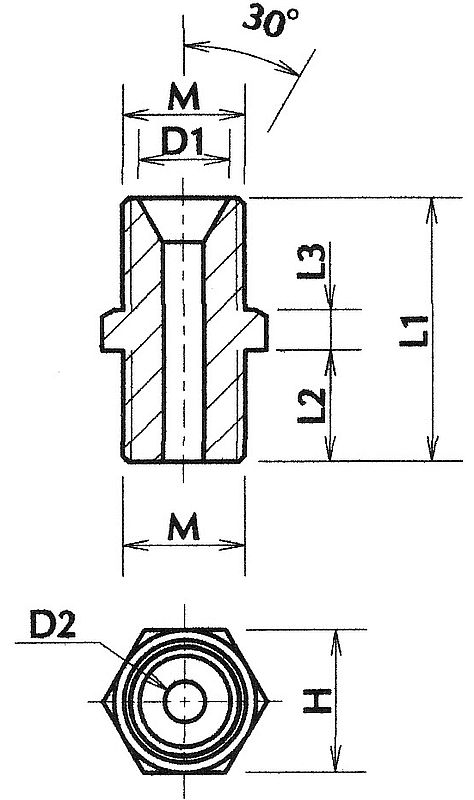

5.3. Note d’atelier

Le système se compose d’une olive brasée à l’argent sur le tube et d’un écrou. L’écrou vient plaquer l’olive sur une portée usinée dans la pièce sur laquelle il se visse. L’angle de cône est pris égal à 60°.

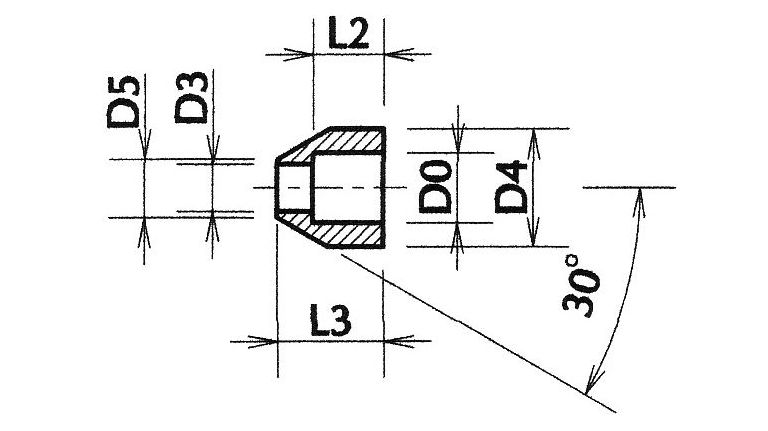

5.3.1 Ecrou

Sauf pour le filetage au pas métrique fin, l’usinage ne présente pas de difficultés particulières. Prenons l’exemple d’un écrou de M6x75.

|

Les usinages 2 et 4 des bossages n’ont pas de vocation fonctionnelle. Ils améliorent l’esthétique finale.

- 1. Dressage de la face

- 2. Usinage du bossage avec un outil pelle. Tronçonnage à la cote théorique + 0,5mm

- 3. Retournement-reprise en mandrin- Dressage et mise à la cote définitive de L1

- 4. Usinage bossage

- 5. Perçage traversant à D2

- 6. Avant-trou Dp our taraudage-Aplanissement du fond de perçage avec une fraise à coupe au centre.

- 7. Avec une fraise à chanfreiner à 45° usinage d’un cône d’entrée. Taraudage. Les tarauds à main ont un cône d’entrée très long. Il faut le réduire par meulage pour n’en laisser que 0,5 - 0,8 mm. On utilise un petit dispositif décrit plus loin qui assure une bonne exécution.

Remarque :

Comme on aura à usiner de petites séries d’écrous cela vaut la peine de se fabriquer dans de l’acier d’outillage un foret plat de D = 5.2 mm, appelé D-bit dans les pays anglo-saxons. On le concevra avec un épaulement permettant de percer à la bonne profondeur sans avoir à mesurer. En voici deux exemples. Leur fabrication est largement décrite sur Internet.

|

http://www.stubmandrel.co.uk/workshop/29-d-bits

D-bits fabriqués dans de l’acier d’outillage et trempés

|

D-Bits meulés dans des ronds en HSS (source Tracy tools)

5.3.2 Outillage pour le meulage du taraud

Il se compose d’un plat en alu percé et taraudé et d’un écrou de blocage. On règle le dispositif de façon à ce qu’il ne dépasse que de moins de 1mm du cône d’entrée du taraud. De cette façon la face avant du taraud sera perpendiculaire à son axe.

|

5.4. Olive type « Téton »

La difficulté de cette pièce tient essentiellement à sa très petite dimension qui complique un peu la prise en pinces. La très petite dimension de cette pièce est dictée par le manque de place lié à l’échelle que nous pratiquons. Par ailleurs la « plomberie » est un critère esthétique majeur sur lequel notre regard s’attache. Ainsi des écrous prisonniers trop longs et trop massifs détruiraient l’équilibre esthétique de la machine.

5.4.1 Note d’atelier

|

- 1. Dressage

- 2. Perçage traversant D=2mm

- 3. Usinage du cône

- 4. Tronçonnage-Reprise en mandrin à pince- Dressage et mise à la longueur finale

- 5. Perçage à D=3mm avec un fraise à coupe au centre.

Remarques :

- Si vous avez approvisionné du tube d’origine anglaise et qu’il a un diamètre extérieur de 1/8’’ (3,2mm), de notre point de vue il est préférable de réduire le diamètre du tube à 3.0 mm sur la longueur qui s’insère dans le téton plutôt que percer à D = 3,2 mm

- Le cône peut s’usiner de manière traditionnelle par inclinaison du petit chariot ou compte tenu de sa très petite taille avec un outil à fileter comme montré sur la photo ci-dessous.

|

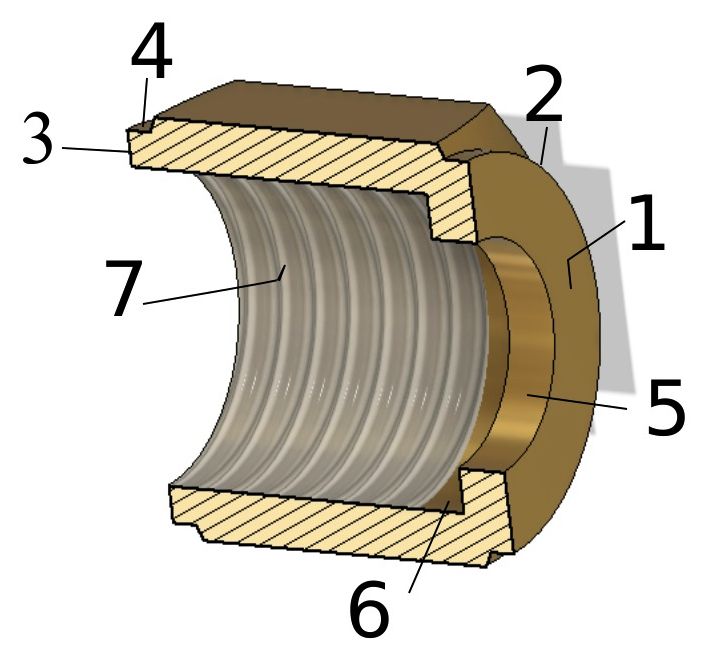

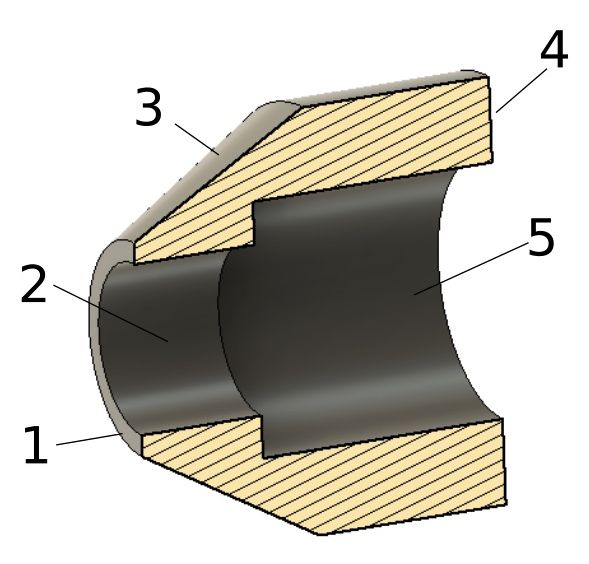

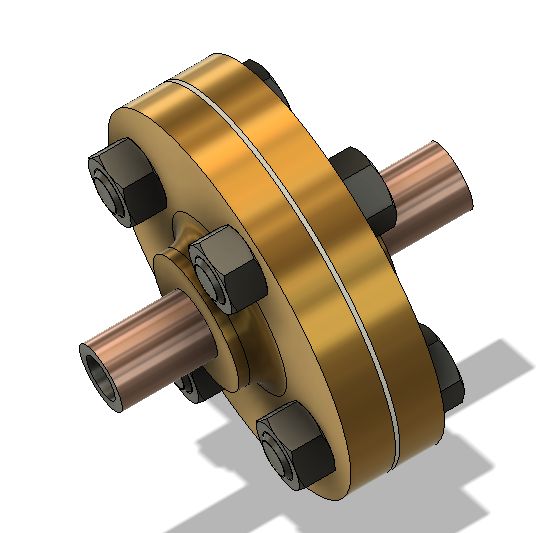

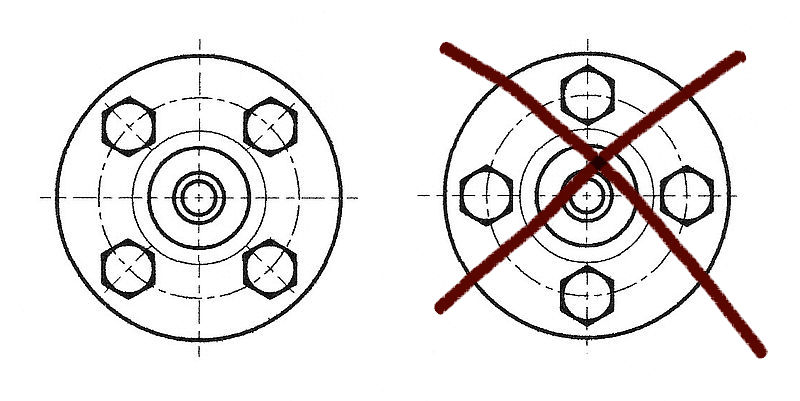

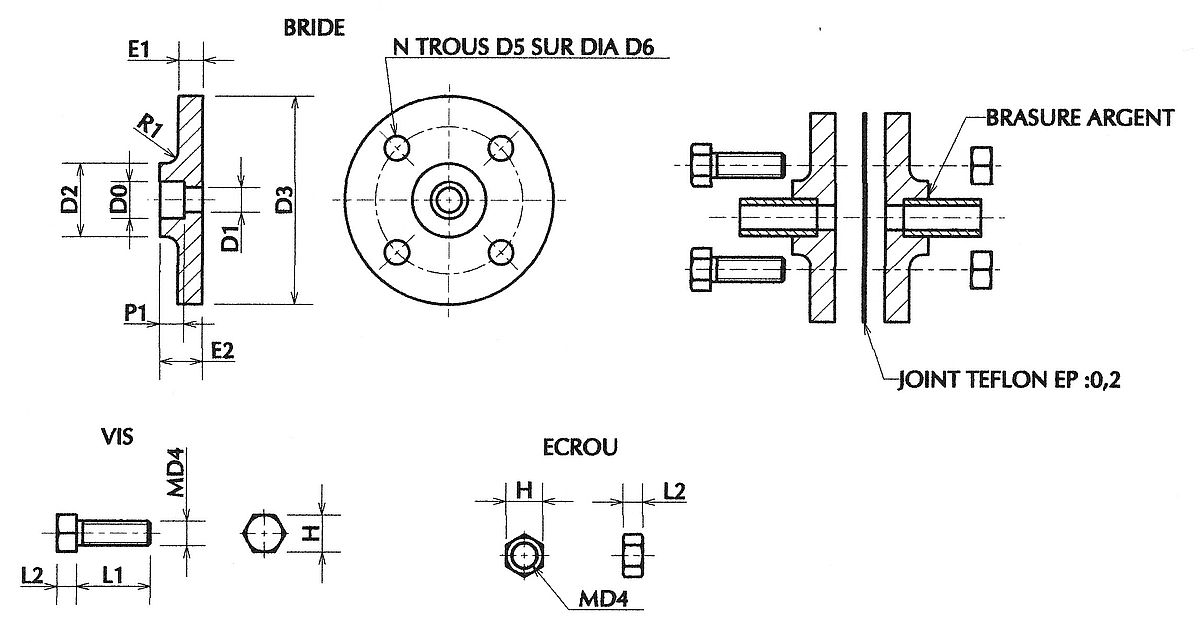

6. RACCORD DEMONTABLE PAR BRIDES

|

La bride plate à souder est sans aucun doute le type de bride le plus couramment utilisé dans l'industrie. Afin d'être au plus près de la réalité, nous vous proposons une normalisation de brides pour tubes de 3 à 6 mm.

Un ensemble bride est constitué de deux brides, d'un joint téflon et d'un ensemble de boulons.

Le schéma d'ensemble ci-dessous représente la disposition schématique et non le nombre exact de trous. Le nombre réel est indiqué dans le Tableau par N.

Pour garantir l'étanchéité de l'assemblage, les brides devront être convenablement alignées avant la mise en place des boulons.

Nous conseillons de fabriquer de petites séries avec quelques gabarits assurant la répétabilité de l’usinage. Rappelons que la face interne de la bride est la face de référence et on s’appliquera à obtenir la meilleure perpendicularité possible entre cette face interne et l’axe de perçage de D0 et D1. Pour l’usinage de la face arrière on aura intérêt à fabriquer un mandrin de reprise. Le point un peu délicat est le perçage précis des trous des boulons sur un diamètre directeur D5 parfaitement concentrique à l’axe de D0-D1.

6.1. Note d'atelier

L'ensemble des pièces sera réalisé en laiton. L’utilisation de visserie inox est acceptable et donne une esthétique agréable.

Le décolletage de la bride ne présente pas de difficultés particulières. On partira d'un rond laiton d'un diamètre légèrement supérieur à D3. On commence par la fabrication des ébauches.

- 1. Mise au diamètre D3 du rond sur la longueur(1) nécessaire à la série.

- 2. Dressage de la face interne de la bride (face de référence). Ebavurage. Pointage au foret à centrer. Perçage du trou D1 sur une profondeur E2+1 mm environ.

- 3. Tronçonnage.

- Réitérer en 2 suivant le nombre d’ébauches à obtenir.

- 4. Mise en place de l’outillage de reprise sur pince ER ou mandrin 3 mors. Contrôle de sa concentricité. Placement de l’ébauche. Dressage et mise à la cote d’épaisseur E2

- 5. Perçage de trou borgne D0 sur profondeur P1. On utilise le plus souvent une fraise à coupe au centre pour obtenir un trou à fond plat. Usinage de l'épaulement D2 sur la profondeur E2 – E1. Ne pas négliger le rayon R1 qui améliore l'esthétique finale. Le rayon R1 pourra être usiné via un outil de forme meulé dans un barreau HSS ou plus simplement avec une lime ronde pour affûter les chaînes de tronçonneuses.

La difficulté réside maintenant dans le perçage des trous des boulons. Nous réalisons cet usinage sur fraiseuse. En effet, une erreur de coaxialité des perçages par rapport à l'axe de la bride entraînera un désaxage des deux brides. Dans le cas où vous n'êtes pas certain de la coaxialité des perçages, vous avez trois solutions :

- A. Perçage sur une bride des trous par plateau diviseur ou par compas, régletr et pointe à tracer. Montage des deux brides avec une pige diamètre D1 afin d'obtenir la coaxialité, indexation des deux brides et contre perçage de la deuxième bride.

- B. Perçage sur les brides des trous par plateau diviseur ou par compas, régler et pointe à tracer, en ayant pris soin d'usiner le diamètre D3 à +1mm. Assembler les deux brides avec boulons, indexation des deux brides. Montage sur une pige de diamètre D1 avec écrous et rondelles et ré-usinage des deux brides à la cote D3.

- C. Réalisation d’un outillage avec un gabarit de perçage.

Pour le brasage sur la tuyauterie, apparier les deux brides sans joint avec deux boulons, de manière à obtenir le parallélisme des deux brides. Placer les tubes de cuivre ou laiton en appui dans les trous borgnes. Les brides seront obligatoirement montées au "carré", c'est-à-dire, les trous en dehors de l'axe vertical de la canalisation (comme dans l'industrie).

|

Procéder au brasage des brides, le trou borgne empêchera alors la brasure de fuser entre les brides.

Attention : la brasure ira là où le métal chauffé aura reçu le flux décapant, donc veiller à ne faire baver le flux ni sur D1 ni sur la face avant des brides.

Le joint Téflon peut être remplacé par du papier huilé ou par de la pâte à joint silicone pour moteur. La pâte à joint est d’application rapide et produit un joint fiable mais l’L'inconvénient avec de la pâte à joint sera le démontage qui sera plus laborieux qu'avec un joint.

|

| Dia tube D0 |

D1 |

D2 | D3 | D4 | D5 | D6 | E1 | E2 | H | L1 | L2 | P1 | N |

| 2 | 2 | 6 | 17 | 2 | 2.2 | 12 | 2 | 3.5 | 3 | 6 | 2 | 3 | 4 |

| 3 | 3 | 6 | 17 | 2 | 2.2 | 12 | 2 | 3.5 | 3 | 6 | 2 | 3 | 4 |

| 4 | 4 | 7 | 19 | 2.5 | 2.7 | 14 | 2.5 | 4 | 4 | 8 | 2.5 | 4 | 4 |

| 5 | 5 | 8 | 21 | 2.5 | 2.7 | 16 | 2.5 | 4.5 | 4 | 8 | 2.5 | 4 | 6 |

(1) Attention au porte à faux qui ne doit pas dépasser L= 4*D3

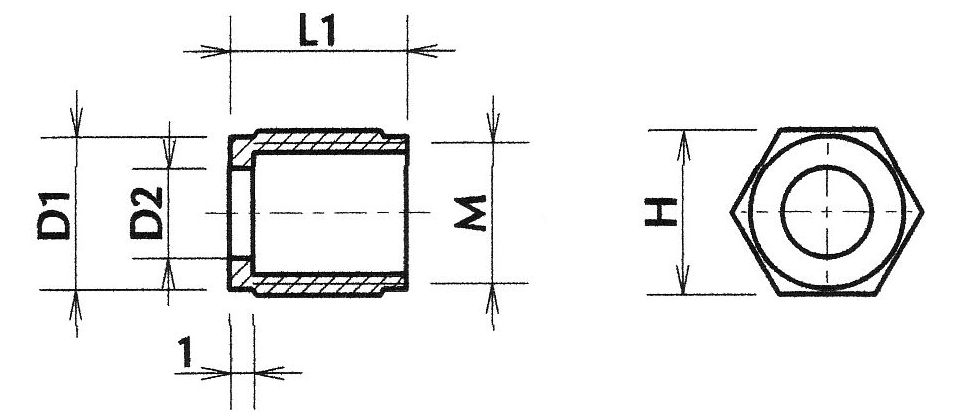

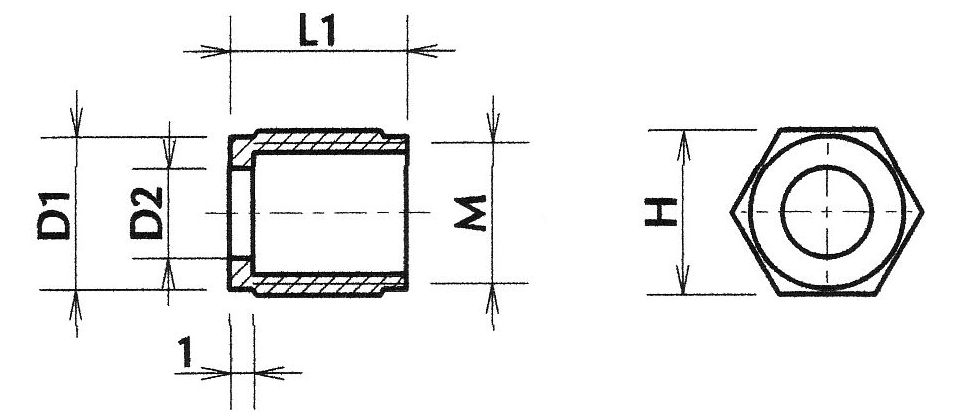

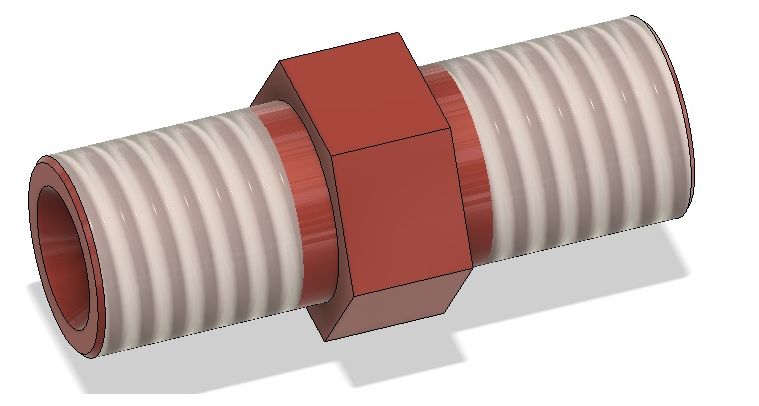

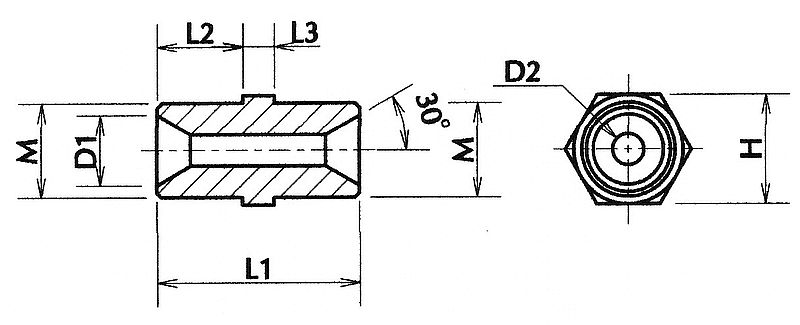

7. RACCORD UNION A VISSER

Permet le raccordement de deux tuyauteries par l’intermédiaire d’olives et d’écrous. Ce raccord prend pas mal de place et celle-ci est comptée sur nos petites machines. Il faut bien sûr penser au passage et à la course de la clé pour le serrage des écrous. On l’utilise finalement assez rarement.

|

|

| M | Dp | H | D1 | D2 | L1 | L2 | L3 |

| 5x50 | 4.5 | 6 | 4 | 2 | 14 | 6 | 2 |

| 6x75 | 5.2 | 7 | 4.5 | 3 | 16.5 | 7 | 2.5 |

Dp = diamètre de perçage avant taraudage

8. RACCORD UNION A SOUDER

Lorsque le cintrage est complexe on peut le réaliser par segments et ensuite les raccorder par manchon soudé. On trouve aussi ce raccord sous l’appellation manchon égal. Le manchonnage est aussi utilisé lorsque l’on raccorde des tubes droits de diamètre inégaux. Il s’agit alors d’un manchon réducteur.

On aura intérêt à prendre l’ébauche ronde en pince type ER, pinces qui serrent fortement et uniformément la pièce sans risque d’écrasement, ce qui n’est pas le cas du mandrin 3 mors. La séquence est simple. Perçage traversant au diamètre minimum. Perçage au diamètre extérieur du tube avec une fraise à coupe au centre. Un léger chanfrein extérieur à chaque extrémité améliore l’esthétique.

|

Ci-dessus, un exemple d’un raccord union pour un tube de 4 et un de 3.

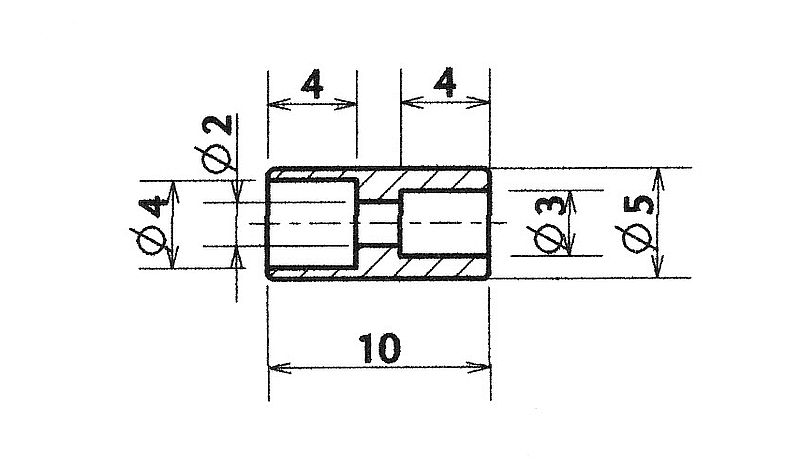

9. MAMELON POUR VIROLE

Permet de raccorder une tuyauterie par l’intermédiaire d’une olive et d’un écrou sur une virole.

|

| M | Dp | H | D1 | D2 | L1 | L2 | L3 |

| 5x50 | 4.5 | 6 | 4 | 2 | 14 | 6 | 2 |

| 6x75 | 5.2 | 7 | 4.5 | 3 | 16.5 | 7 | 2.5 |

Dp = diamètre de perçage avant taraudage

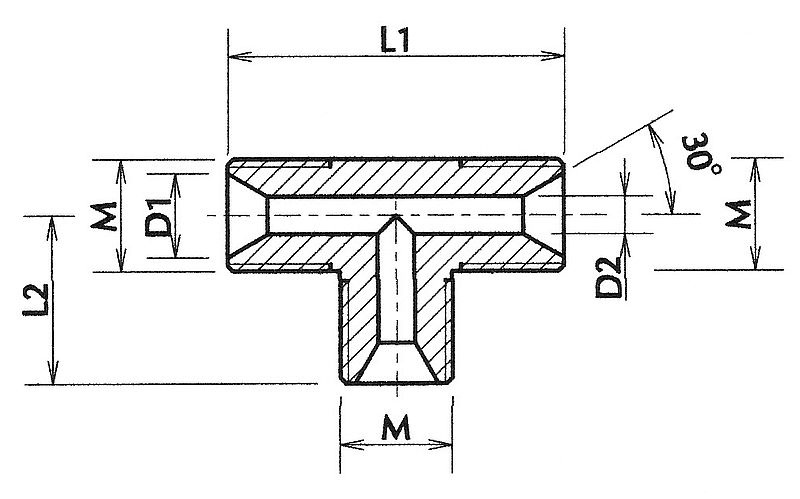

10. TE A VISSER

Permet une déviation sur une tuyauterie par l’intermédiaire d’olives et d’écrous.

|

| Dia tube D0 | M | Dp | H | D1 | D2 | L1 | L2 |

| 2 | 5x50 | 4.5 | 6 | 4 | 1.6 | 17 | 9 |

| 3 | 6x75 | 5.2 | 7 | 4.5 | 2 | 20 | 10 |

| 4 | 6x75 | 5.2 | 7 | 4.5 | 3 | 20 | 10 |

Dp = diamètre de perçage avant taraudage

11. VIROLE

Les tôles des chaudières n’ont généralement pas une épaisseur suffisante pour être filetées, il est donc nécessaire de braser à l’argent sur celle-ci des viroles dont l’épaisseur du filetage garantira le meilleur montage et la meilleure étanchéité.

Remarque :

Lors du perçage de la virole de la chaudière, il est recommandé d’y insérer un mandrin en bois tourné, ajusté ferme mais glissant. Cette pièce en bois annulera le risque de déformation de la pièce et donnera un débouché propre avec un minimum de bavures.

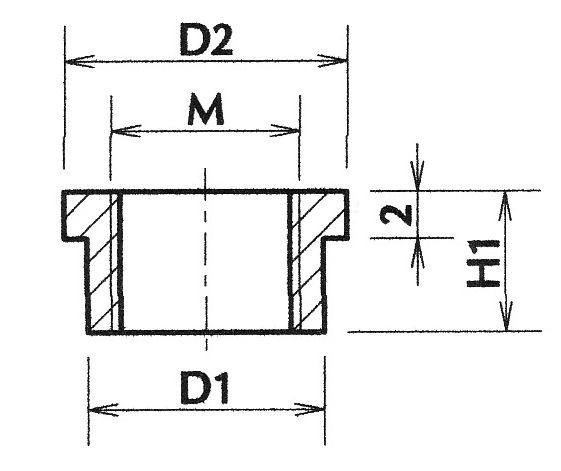

|

| M | Dp | H1 | D1 | D2 |

| 5x50 | 4.5 | 6 | 7 | 9 |

| 6x75 | 5.2 | 8 | 8 | 11 |

| 8x75 | 7.2 | 8 | 11 | 14 |

Dp = diamètre de perçage avant taraudage

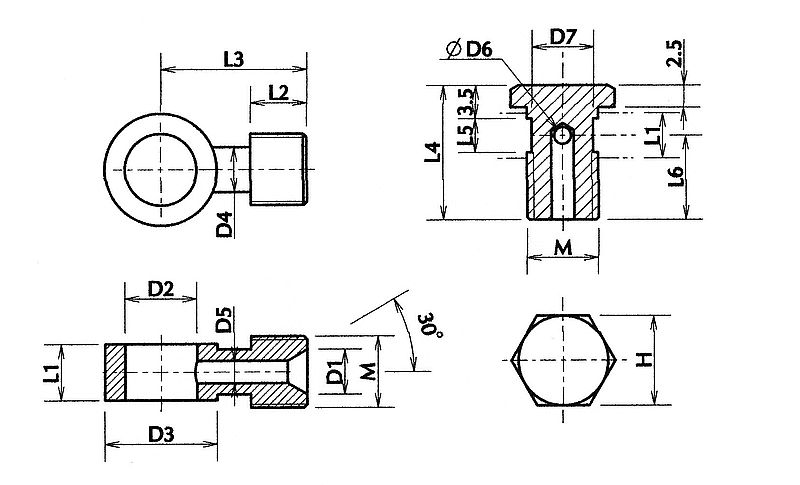

12. RACCORD BANJO

Ce raccord est assez peu utilisé, on le fabriquera au coup par coup. Il est surtout employé lorsque l’angle de sortie du tube doit être réglé en place, par exemple pour les pompes à eau ou à huile. Son usinage doit être soigné car il peut vite être fuyard. Par conception le serrage doit être puissant pour comprimer les rondelles d’étanchéité. Compte tenu de la circulation de l’écoulement il amène des pertes de charge importantes.

On voit ici un banjo commercial pour alimentation en carburant.

|

|

| Dia tube D0 | M | Dp | H | D1 | D2 | D3 | D4 | D5 | D6 | D7 | L1 | L2 | L3 | L4 | L5 | L6 |

| 2 | 5x50 | 4.5 | 7 | 4 | 5 | 8 | 4 | 1 | 1 | 4.4 | 4.5 | 4.5 | 11 | 13.5 | 2.5 | 8.5 |

| 3 | 6x75 | 5.2 | 8 | 4.5 | 6 | 10 | 4 | 2 | 1.5 | 5 | 5 | 5 | 13 | 16 | 3 | 11 |

| 4 | 6x75 | 5.2 | 8 | 4.5 | 6 | 10 | 4 | 3 | 2.5 | 5 | 5 | 5 | 13 | 16 | 3 | 11 |

Dp = Diamètre perçage avant taraudage

Cotation avec joints cuivre épaisseur = 0,25 mm

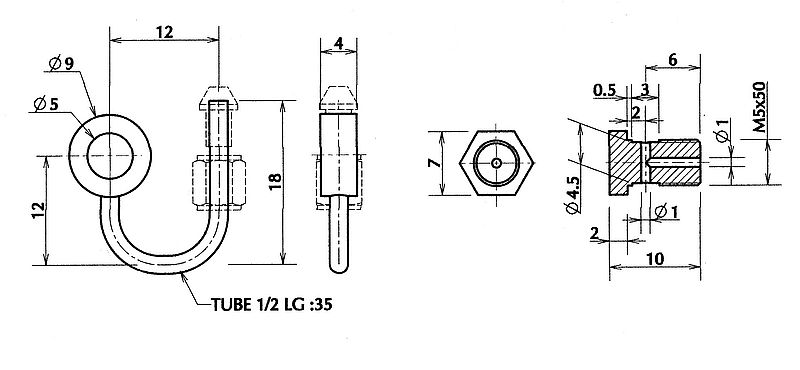

13. SIPHON DE MANOMETRE

Le manomètre ne doit jamais être monté directement sur le corps de la chaudière, mais doit être raccordé par l’intermédiaire d’un tube coudé d’une longueur suffisante afin de favoriser la condensation de la vapeur et d’éviter au tube de Bourdon d’être en contact direct avec la vapeur.

Nous parlons de manomètre de diamètre 12 ou 19 mm. Il doit être utilisé avec une olive pour tube de 2, un écrou M5x50 et 2 joints cuivre ép. : 0.25 mm.

|

|

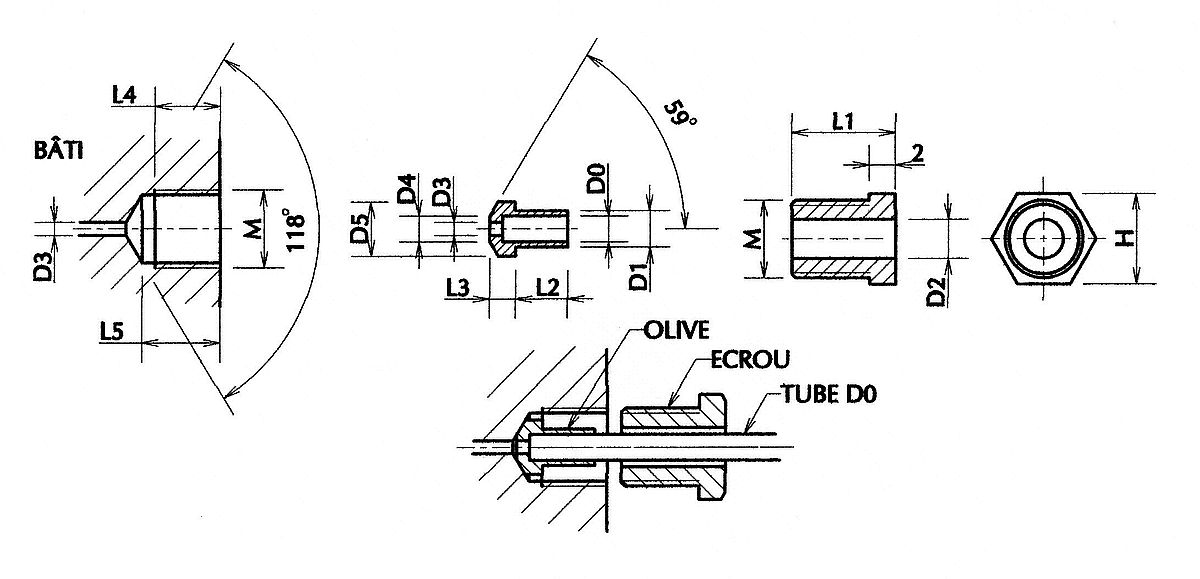

14. RACCORD SUR BATI

Dans le cas d'un raccordement d'une tuyauterie sur un châssis ou un bâti moteur, si la place entre ce bâti et le reste de la machine est trop réduite pour y mettre un raccord mâle/mâle plus le raccord à olive, il est possible de raccorder directement le tube par l'intermédiaire d'une olive et d'un écrou. L'étanchéité est réalisée directement par l'olive sur le cône de perçage sur le bâti. L'olive est comprimée par un écrou en prenant appui sur le filetage du bâti.

|

| Dia tube D0 | M | DP | D1 | D2 | D3 | D4 | D5 | H | L1 | L2 | L3 | L4 | L5 |

| 2 | 4x50 | 4 | 2.6 | 2.8 | 1 | 2 | 3.5 | 5 | 7 | 4.5 | 2 | 5 | 6 |

| 3 | 5x50 | 4.5 | 3.8 | 4 | 2 | 2.5 | 4 | 6 | 8 | 5 | 3 | 6 | 7 |

| 4 | 6x75 | 5.2 | 4.4 | 4.6 | 3 | 3.7 | 5 | 7 | 9 | 6 | 4 | 7 | 8 |

Dp = Diamètre perçage avant taraudage

L'ensemble est constitué des éléments suivants :

- La pièce principale, bâti ou châssis, avec un perçage fileté formant fourreau.

- Une olive type "manchon" brasée sur la tuyauterie avec un cône correspondant au cône de perçage.

- Un écrou assurant la fixation de la tuyauterie sur le bâti et l'application de l'olive sur le cône de perçage du bâti.

14.1 Note d'atelier

La réalisation ne présente pas de difficulté particulière. Pour le perçage dans le bâti, on utilise l'angle naturel du foret, une autre solution consiste à fabriquer un D_bit à 120° avec un rond en acier d'outillage trempé à vue. Perçage avec un foret standard à 118° puis rectification avec le D_bit.

15. RACCORDS SPECIAUX

Ces pièces sont faites à la demande tout en conservant un minimum de standardisation.

|

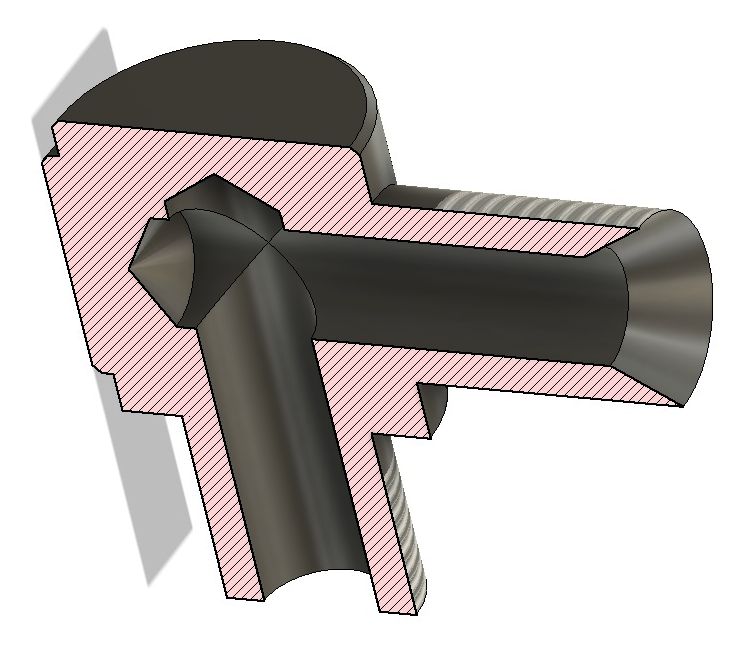

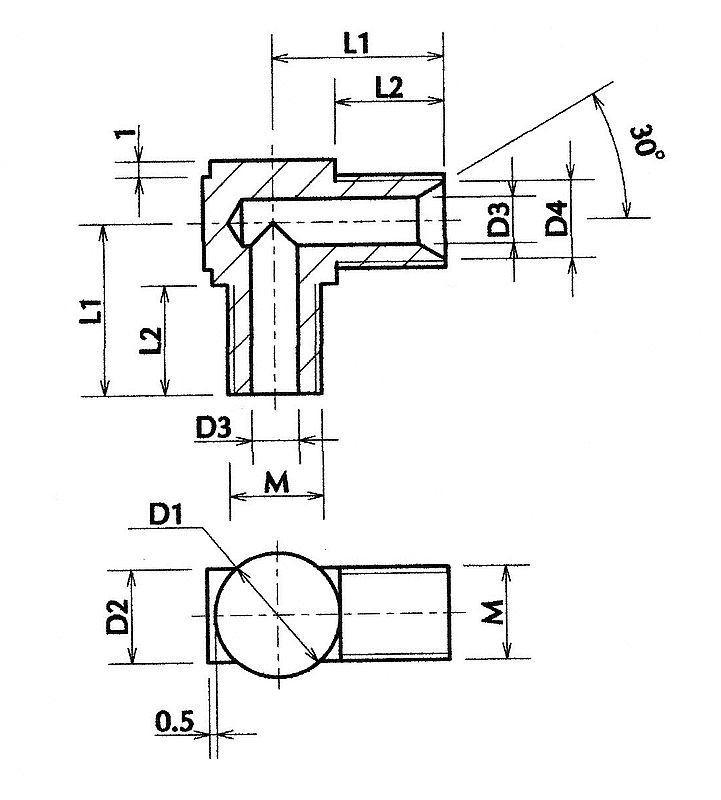

15.1. Raccord d’angle

Un raccord courant est le raccord d’angle à 90°. On l’utilise surtout lorsqu’il n’est pas possible, par manque de place, de réaliser un cintrage de tube et que l’on souhaite avoir une tuyauterie démontable.

|

|

La gamme d’usinage la plus courante est de fabriquer une ébauche brasée à l’argent comme figurée ci-dessus. On prévoit deux tenons suffisamment longs pour la finition.

- 1. Prise de l’ébauche sur mandrin 3 mors par chaque tenon pour mise à la longueur, dressage de la face, perçage, filetage, usinage du cône d’appui,

- 2. Faire un mandrin de reprise pour la finition, simple rond taraudé, sur lequel on va visser l’ébauche usinée. On réduit au tour chaque tenon à la cote spécifiée.

|

| M | Dp | D1 | D2 | D3 | D4 | L1 | L2 |

| 5x50 | 4.5 | 7 | 5 | 2 | 4 | 8.5 | 5 |

| 6x75 | 5.2 | 8 | 6 | 3 | 4.5 | 11 | 6 |

Dp = Diamètre perçage avant taraudage

Version notice reprenant la tuyauterie et les cintreuses (Version 4 avril 2021): FTe02

La suite "Parlons cintreuses à tube" : ICI