Les vieux fraiseurs ont coutume de dire "quand on sait tenir une pièce, on sait l’usiner". Et c’est bien le problème en modélisme car les pièces sont bougrement petites.

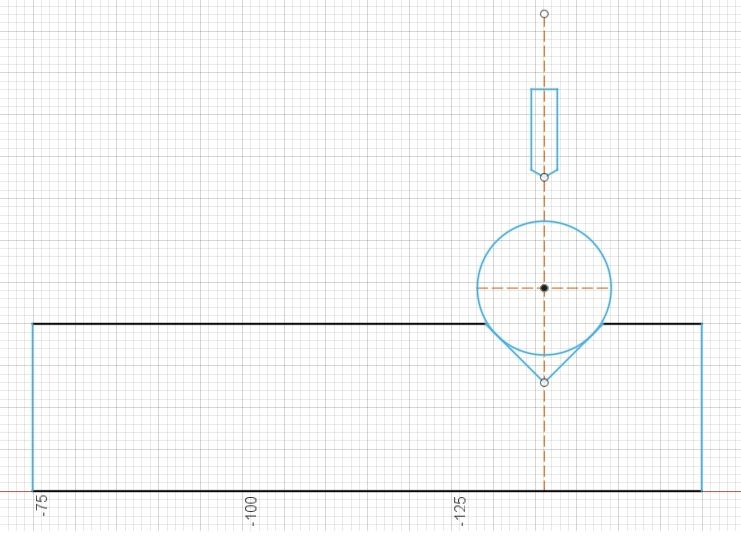

Pour les horlogers les petites pièces sont leur quotidien et ils ont su développer une gamme d’outillage adaptée. C’est donc vers eux qu’il faut regarder. Parmi leur outils il existe ce que les anglo-saxons nomment "finger plate clamp" (bloc pince à un doigt) et dont j’ignore le nom en français. En voici un exemple. Ci-dessous.

|

Source : Clickspring

Cet outil est très variable dans sa taille et ses raffinements en fonction des préoccupation majeures de l’utilisateur. Cependant il y a des invariants :

- un socle parallélépipédique équarri sur les 6 faces. Dans ce socle une rainure en Vé y est usinée pour maintenir les ronds. On trouve aussi une échancrure elle aussi en Vé pour les perçages

- un système de maintien en position sous forme d’un mors plat à serrage par vis.

Cet outil est à l’origine plutôt destiné à faire du perçage. Le perçage amène une compression de la pièce sur son support et réduit le besoin de serrage intensif du mors.

Comme j’en avais assez de transformer mes doigts en merguez grillées lors de ponçages avec ma ponceuse à bande, voire à prendre des risques en fraisage, j’ai repris l’idée de cet outil en y faisant quelques adaptations car fraisage et ponçage amènent des efforts notables de traction, donc de glissement-rotation, sur la pièce.

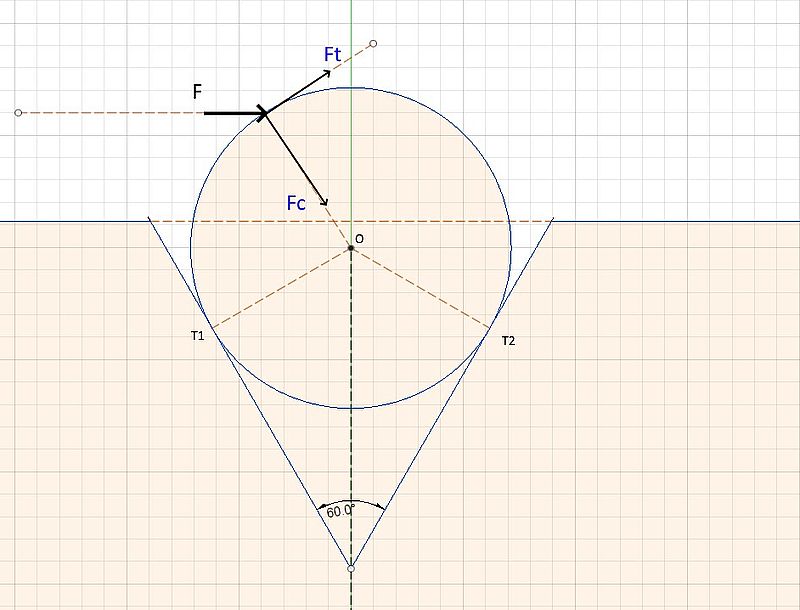

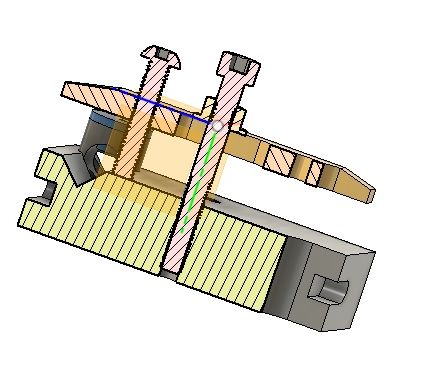

Le dessin ci-dessous illustre ce qui précède. En place, le rond s’appuie sur les faces du Vé. La géométrie nous apprend que les rayons OT1 et OT2 sont perpendiculaires aux faces du Vé. Si une force latérale F est appliquée au rond, cette force va se décomposer en deux forces, Ft qui va tendre à éjecter le rond du Vé et une force Fc qui va appliquer le rond sur les parois du Vé. Il convient pour usiner en sécurité d’utiliser un ablocage évitant le soulèvement, c’est le rôle du doigt de cet outillage.

|

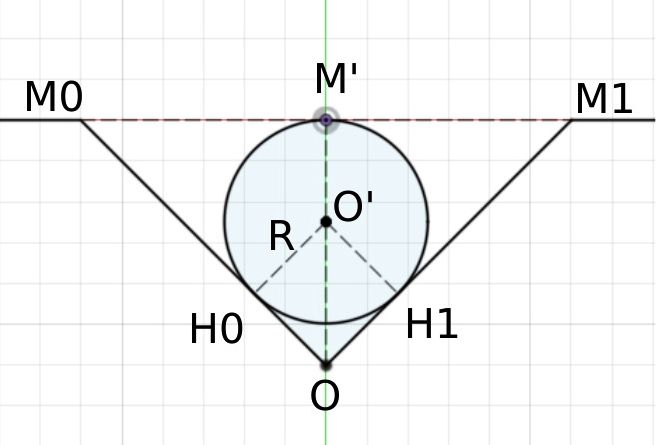

Un Vé de taille donnée ne pourra pas servir pour tous des diamètres de rond.

|

Sur l’exemple ci-dessus un rond de diamètre inférieur à D=5mm ne pourra pas être abloqué efficacement. Pour y arriver on pourra soit diminuer la largeur du Vé en diminuant la profondeur du fraisage soit réduire l’angle de Vé.

Cela se calcule facilement.

|

Pour la commodité on appelle a l’angle M0OM’. M0OM’= M’OM1. L’angle a est connu, 90° dans notre exemple. Pour la commodité on choisit souvent la profondeur de fraisage OM1. On notera cette profondeur h.

La hauteur OM’ vaut h*cos(a) ; la largeur M0M1 vaut 2*h*sin(a)

Par construction le rond repose sur les flancs du Vé ce qui impose que O’H0 O= O’H1O= 90°.

OO’= R/sin(a) et O’M’ vaut R lorsque le cercle est tangent à la surface du bloc. On a alors l’égalité

h*cos(a)= R +R/sin(a).

Le rayon minimal vaut R= h*cos(a)/(1+1/sin(a))

a= 45° ; cos(a)=0,7071 ; sin(a)= 0,7071. Pour un angle de 45° sin() et cos() sont égaux.

Rmin= 8,5*0,7071/(1+1/0,7071) = 2,4895

En règle générale on choisit une angle de Vé de 90° car on peut l’usiner facilement avec des fraises standards et en plus il permet de maintenir des ronds et des carrés en place.

Le projet

- concernant les ronds, les usinages sont en règle générale centrés, comme rainure de clavette, perçage/lamage, plat à fraiser pour l’appui d’une vis de blocage.

- concernant les pièces plates il y a surtout du perçage et du meulage

- l’outil aura une dimension en rapport avec les pièces traitée, 80x80mm est un bon compromis. J’ai retenu une épaisseur d’environ 20-25mm de manière à pouvoir fraiser des rainures de fixation latérales pour abloquer l’outillage sur le plateau de la fraiseuse. On peut aussi faire une rainure sous la semelle pour y fixer un tasseau de guidage.

- l’épaisseur des pièces plates à traiter n’excéderont pas 30mm. Les ronds en perçage centré seront supérieur à D=4mm et inférieurs ou égaux à D=10mm

- on prévoit deux Vés de centrage d’une profondeur respective de h=4mm et h=6mm. Le Vé est ouvert à 90°

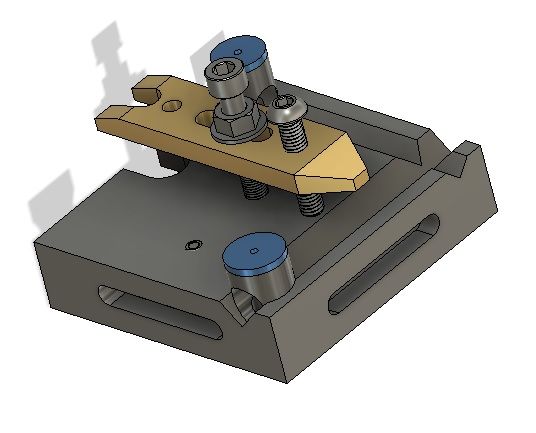

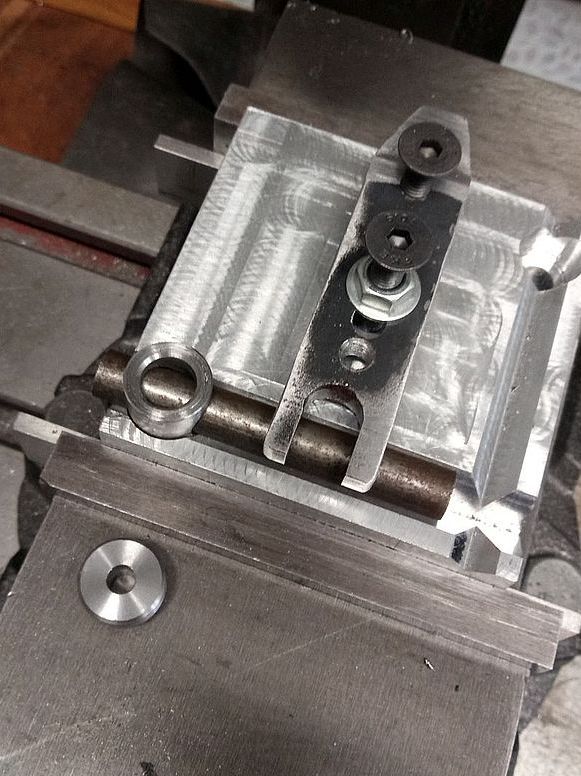

Voici l’aspect du projet.

|

Les canons de perçage et les portes canons sont amovibles. Les alésages dans les porte canons ne servent pas à centrer le rond mais juste à le laisser passer.

Notes sur l'usinage de la rainure

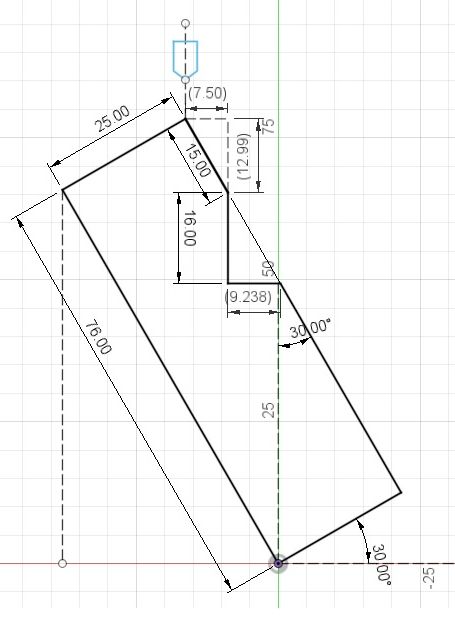

Si l’on a besoin d’usiner avec précision ce type de rainure, le point délicat est de bien centrer l’axe de broche avec l’arête. Une fois cela fait on se déplace de AX+R avec R= rayon de l’outil. Ensuite on descend de la hauteur XY. L’outil est alors positionné en place en Y. Ensuite on usine jusqu’à Y’.

|

Les déplacements AX et XY sont faciles à calculer. Les angles D’DC et AYX sont égaux et valent a. L’angle D’CD vaut 90°-a. La longueur AY est connue il vient :

AX= AY* sin(a) et XY= AY*cos(a). Les valeurs des fonctions sin() et cos() sont disponibles sur toute calculette scientifique en ligne ou téléchargeable sur Internet.

|

On voit ci-dessus un exemple chiffré avec un logiciel CAO. Les cotes à 3 chiffres après la virgule. seront ramenées à 1 chiffre, précision suffisante pour cet outillage.

Si l’on opte pour des canons de perçage, les logements devront être réalisés avec précision. L’alignement de l’axe de broche avec l’arête en fond de rainure se fait en plaçant un rond rectifié dans la rainure. On vient tangenter son diamètre et le placement d’outil devient classique. On enlève le rond et on perce.

|

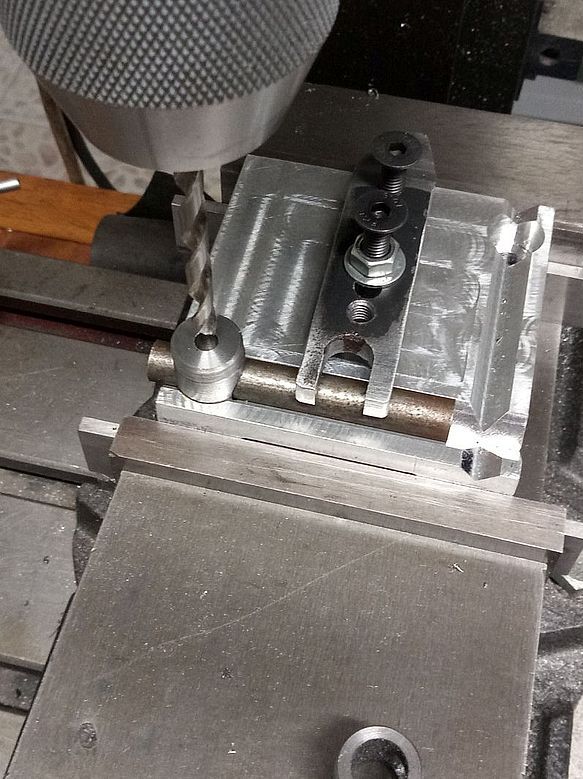

Sous la pression de l’outil la pièce a tendance à pivoter et son appui en fond d’étau à glisser. Il faut compléter le serrage dans l’étau par un système complémentaire d’ablocage comme par exemple celui qui suit.

|

On voit ici l’aspect général du bloc à usiner.

|

|

Sur la coupe on notera que le filetage central est arrêté à 3-4 mm du fond. Cela permet un serrage du boulon.

|

|

Les plans qui suivent sont là pour fixer les idées car aucune cote n’est vraiment critique. Par contre les usinages doivent être soignés pour avoir un outillage précis.

Plans : ici