Dans cet article, Patrick nous propose de modifier la fraiseuse BF20 par le changement du moteur initial par un moteur triphasé ainsi que le système de pilotage de celui-ci.

Lorsque la BF20 est apparue elle a constitué une petite révolution pour l’usinage amateur. Cette machine n’est cependant pas exempte de défauts. Parmi ceux-ci deux défauts majeurs :

- une pignonnerie intermédiaire en plastique dont les pignons, assez coûteux en achat pièce détachée, sont irrémédiablement détruits au moindre blocage de broche. Ils s’usent vite car ils engrènent sur des pignons métal.

- un moteur à balais à courant continu qui a un couple très faible à bas régime. Le contrôleur moteur est de qualité sommaire : mauvaise régulation du couple, pas de limiteur d’intensité, pas de mesure du dI/dt autrement dit la variation d’intensité en fonction du temps.

La modification peut porter :

- sur le changement des pignons plastique par des pignons métal et l’adjonction d’un ventilateur type PC si on effectue de longue séances à basse vitesse

- sur le changement complet : VFD1+ moteur triphasé et pignons acier.

(1) VFD = variable frequency drive. Dispositif de pilotage du moteur triphasé.

|

Avertissement :

les modifications concernent une machine BF20 L de décembre 2006. Ne vous fiez pas aux plans fournis à titre d’information dans ce document, Effectuez un relevé précis de cotes sur votre machine car les séries successives peuvent présenter des différences entre elles.

Différence entre puissance et couple moteur

Puissance : c’est un débit d’énergie fournie ou reçue par un système. Si vous montez des escaliers en 2 mn ou en 4 mn la quantité d’énergie est la même dans les deux cas. Par contre dans le premier cas, montée en 2 mn, vos jambes fourniront une puissance double du second cas et vous allez vite le ressentir.

Couple : c’est un ensemble de forces qui mettent en rotation un solide autour d’un axe.

(Dans le langage courant on assimile le couple au moment bien que ces notions soient distinctes)

|

Pour un système en rotation Puissance et Couple sont liés :

P = C * Vit_rot

P en Watts, C en m .kg, Vit_rot en radians/s

60 trs/mn = 1 tour/s = 360°/s = 6,2832 rds/s

Exemple :

moteur 1,1 kW à 3000 trs/mn

1100 = C* (3000/60*6,2832) = C* 314,16

on en déduit C = 1100/314,16 = 3,5 m.kg

Puissance restituée

La puissance notée sur la signalétique moteur est la puissance électrique absorbée en régime nominal stabilisé. Le rendement de la gamme des moteurs utilisés sur ces machines d’établi varie de 0,60 à 0,85.

La BF20 est munie d’un moteur de 850 W à 5600 trs/mn. Je n’ai pas pu connaître le rendement de ce moteur, rendement qui diminue considérablement à basse vitesse, tous les utilisateurs sont d’accord là-dessus. On va le comparer à un moteur industriel (moteur de pompe) de 550 W à 1500 trs/mn. Ce moteur a un rendement de conversion de 0,82.

| BF20 | Moteur Industriel |

| 850 W | 550 W |

| 5600 tr/mn | 1500 tr/mn |

| 586,43 rds/s | 157,08 rds/s |

| 1,45 m.Kg | 3,5 m.Kg |

Nous voyons que le moteur triphasé aura un couple presque 3 fois supérieur au moteur d’origine et pourtant il a une puissance absorbée de seulement 550 W.

Dans ma pratique j’ai beaucoup plus besoin de couple et de basse vitesse de rotation que le contraire.

Chaîne cinématique d'origine de la BF20

Le moteur entraîne un pignon Z=20 dents qui engrène sur une roue de Z=37 dents. Ce sont des pignons à denture hélicoïdale de module m =1,25 et d’angle d’hélice de 9°. L’un est en bronze côté moteur et l’autre en matière plastique.

Ce premier étage amène une démultiplication de 20/37= 0,504

Sur l’arbre intermédiaire on a un baladeur double en module m = 1. Z1 = 62 et Z2 = 42. Ce baladeur va engrener sur les pignons de broche Z3 = 60 et Z4 = 80. L’entraxe des pignons est de 61mm.

En petite vitesse on aura Z2/Z4 = 42/80= 0,525

En grande vitesse on aura Z1/Z3 =62/60 =1,033

Vitesse 1 = 5600*0,504*0,525 = 1482 trs/mn

Vitesse 2 = 5600*0,504*1,033 = 2915 trs/mn

Remplacement des deux roues du premier étage

On peut ne souhaiter que changer les deux pignons à denture hélicoïdale et garder le moteur. On pourra opter soit pour d’autres pignons hélicoïdaux car l’angle de pente de 9° n’est pas très courant soit plus simplement par des pignons droits. Les pignons droits sont très peu coûteux surtout en module standard m=1.

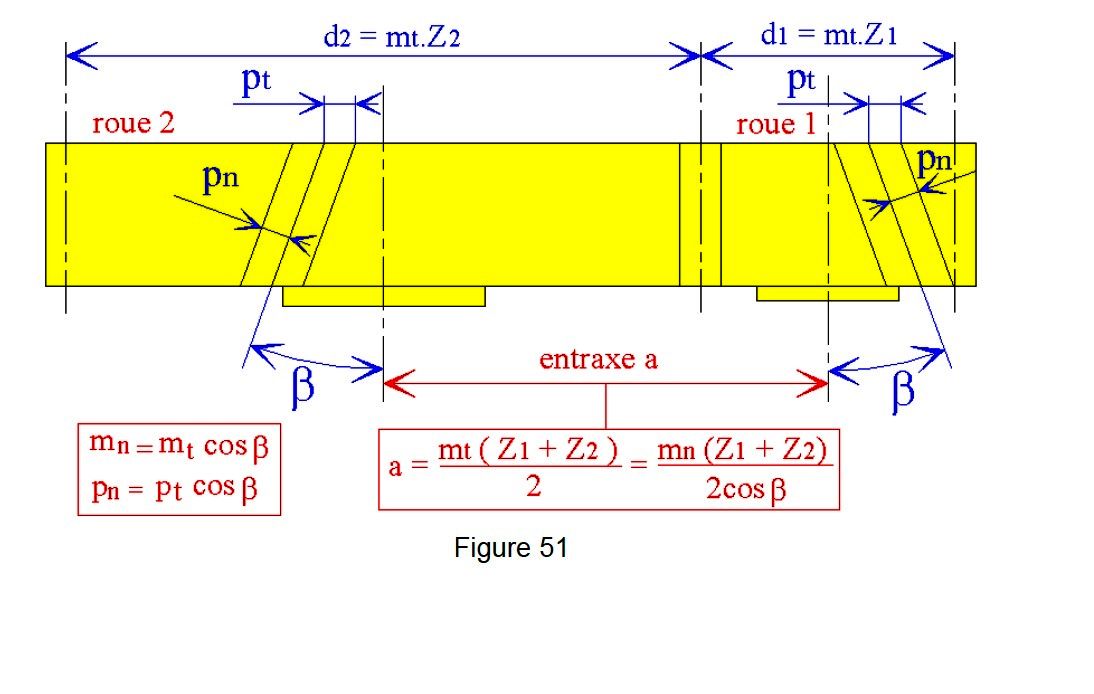

Première étape calcul de l’entraxe des pignons d’origine

|

Source Joho.free

a = 1,25/cos(9°)/2*(37+20) = 1,25*0,9877/2*57 = 35,19 mm. On peut l’arrondir à 35,2 mm car les engrenages à développante de cercle ne sont pas très sensibles à de petites variations de l’entraxe.

Calcul du nouveau jeu de pignons

Le nouveau jeu de pignons droits doit respecter :

- le ratio de démultiplication rd

- l’entraxe a; pour l’entraxe on dispose d’une petite latitude pour le faire varier

on aura :

rd = Z1/Z2 = 0,504

a=35,2=m*(Z1+Z2)/2 avec m=1 par choix.

Après quelques tours de passe-passe algébrique on aura Z2 = 2*a/m/(1+rd) d’où

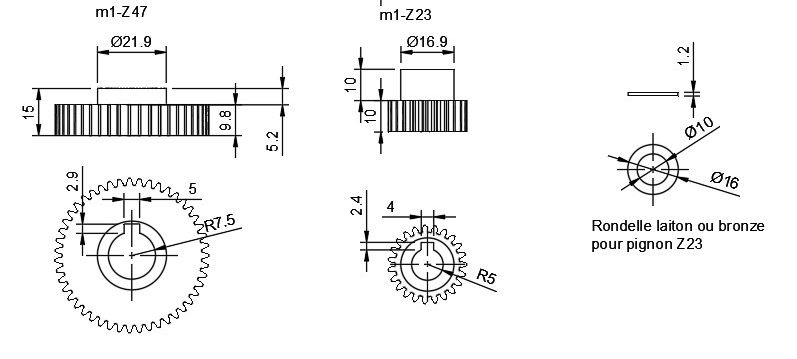

Z2 = 2*35,2/1,504 = 46,8 soit 46 ou 47 dents au choix

Z1 = Z2*0,504= 23,59 soit au choix 23 ou 24 dents

On choisit finalement 23 et 47 avec rd = 23/47 = 0,489 pour un entraxe de a = (23+47)/2= 35

Donc la modification va consister à remplacer les pignons d’origine par deux pignons de module m=1, l’un avec Z=23 dents et l’autre avec Z = 47 dents. Les pignons devront être usinés aux cotes d’alésage et d’épaisseur pour s’adapter dans le carter.

|

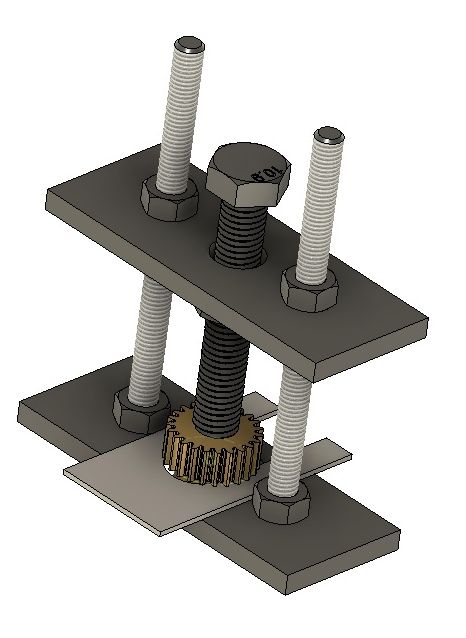

On se procurera des engrenages à moyeu. On s’assurera bien sûr que le moyeu a une taille suffisante pour effectuer tous les usinages, en particulier le logement de clavette. On devra se fabriquer un extracteur pour sortir le pignon bronze du moteur. J’ai mis un peu plus loin le plan de celui que je me suis fabriqué. Toute solution est bonne pourvu qu’on atteigne l’objectif.

|

|

Remplassement des deux roues du baladeur

Les baladeurs sont en plastique moulé monobloc. Ils engrènent sur des pignons métal. Inutile d’insister sur leur fragilité. Le passage de vitesse doit impérativement se faire à l’arrêt total et on doit s’assurer, en tournant la broche à la main, que l’engrènement est correct, sans cela la punition est immédiate.

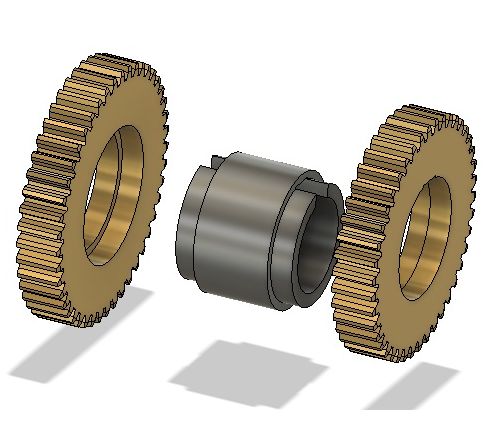

Ce sont des pignons droits de module m = 1. Il faudra les usiner puis les associer ensemble par une bague ou tout autre procédé. J’ai préféré les souder à l’étain plutôt que de réaliser l’assemblage avec de la Loctite forte. A l’instar de la brasure à l’argent la soudure à l’étain ne demande pas un chauffage intense.

|

Bien sûr il existe d’autre solutions mécaniques, emmanchement dur à la presse, flasques vissés…

Ci-dessous un exemple qui illustre cela avec une solution opérationnelle proposée sur le forum usinages.com.

Source : Usinages.com (Papy54)

|

L’entraxe des pignons doit être exact afin que la fourchette pivotante puisse faire son office lors du changement de vitesse. Sur ma machine le relevé au pied à coulisse donne 6,1 mm.

Changement moteur et pignons

L’affaire est un peu plus corsée car outre la programmation du VFD qui contrôle le moteur, il faut concevoir et réaliser une platine d’adaptation. Pour moi, le moteur sera un triphasé 550W à 1500 trs/mn attachement B14. Les engrenages seront au module m = 1.

Commentaire : la machine n’est pas très rigide, il est donc inutile de choisir un moteur puissant avec un couple de camion. Le couple, l’encombrement et le poids d’un moteur de 750 W sont, à mon avis, la limite à ne pas dépasser. Pour ma part 550 W me suffisent.

Schéma général de l’installation :

1 Interrupteur différentiel

2 Interrupteur 10A

3 Arrêt d’urgence

4 Interrupteur M/A 10A

5 Filtre EMI

6 Inverseur F/R (Forward/Reverse - Avant/Arrière)

7 Potentiomètre réglage vitesse (0-10V)

8 Contrôleur VFD 220V mono / 220 V triphasé 1,2 kW

9 Moteur triphasé 550W

Les composants 3-4-5-6-7 seront placés dans un même boîtier. Les composants 6-7 sont destinés à « économiser » les contacts et réglages de façade du VFD, contacts qui sont assez fragiles en usage intensif. Comme il n’est pas recommandé d’utiliser l’arrêt d’urgence comme interrupteur de manœuvre j’ai suivi cette règle.

|

Jeu de pignons choisi :

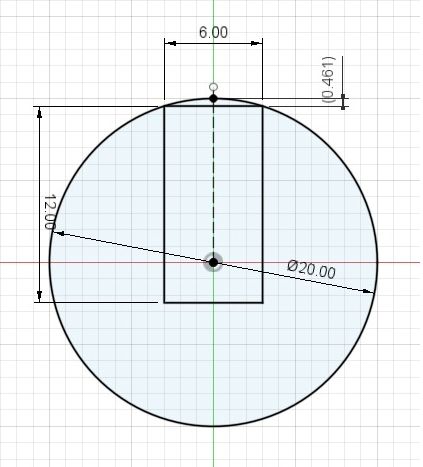

On prend des pignons droits m=1. La position du pignon intermédiaire est fixée par construction de la tête de la fraiseuse. Avec un moteur 1500 trs/mn on cherche à avoir un ratio de transmission assez proche de 1. J’ai opté pour Z = 34 pour le pignon intermédiaire et Z = 42 pour le pignon moteur. L’entraxe théorique est de 38 mm ce qui ne pose pas de problème de positionnement moteur.

Le ratio de transmission primaire est de 42/34 = 1,235. Le diamètre de tête (diamètre extérieur hors tout) s’exprime par da = m(Z+2). Je rajoute 2 mm à cette valeur pour avoir le diamètre du logement de la roue d’engrenage dans la platine avec un peu de jeu de réglage. Z = 34 donne D = 36+2= 38 mm et pour Z = 42 on aura D = 44+2 = 46mm.

D’après les dires des forums spécialisés ce type de contrôleur VFD permet de faire fonctionner correctement le moteur entre 20Hz et 70Hz. Pour une vitesse nominale de 1480 trs/mn à 50Hz le régime moteur pourra donc évoluer entre 592 et 2072 trs/mn. Attention cependant au fonctionnement prolongé à forte charge à basse vitesse : le moteur va être mal refroidi car le ventilateur est directement monté sur l’arbre. Il y a risque de surchauffe. On retiendra pour la pratique que l’on dispose d’une plage de vitesse moteur entre 600 et 2000 trs/mn.

La transmission secondaire n’a pas été modifiée, il vient donc :

| 20 Hz | 50 Hz | 70 Hz | |

| vitesse moteur (trs/mn) | 592 | 1480 | 2072 |

| Petite vitesse broche (trs/mn) | 384 | 960 | 1343 |

| Grande vitesse broche (trs/mn) | 755 | 2000 | 2643 |

Bien entendu on pourra choisir un autre couple de pignons si l’on préfère privilégier de plus basses vitesses car en fonction de l’encombrement moteur on pourra augmenter l’entraxe des pignons. Toutefois l’arbre moteur ayant un diamètre D=19mm avec clavetage de 5mm il faut que le pignon moteur et son moyeu aient des dimensions suffisantes, c’est à dire un nombre de dents assez élevé. Par exemple en prenant un couple Z=42/Z=60. La démultiplication est de 0,7 pour un entraxe de a=51mm. A 20 Hz on pourra descendre à 217 trs/mn ce qui permet d’employer des Flycutter ou des barres d’alésage de tailles respectables sans engendrer des vitesses de coupe inacceptables ni des vibrations excessives.

Commentaire : de mon point de vue cette machine n’est clairement pas adaptée pour le taraudage automatique qui demande des vitesses plus faibles encore, même si un arrêt/inversion manuel du sens de rotation est possible via le contrôleur. C’est vrai qu’un contrôleur de qualité permet de contrôler le moteur à des fréquences de 10Hz ou moins mais avec un rendement déplorable (donc échauffement) et un couple extrêmement faible.

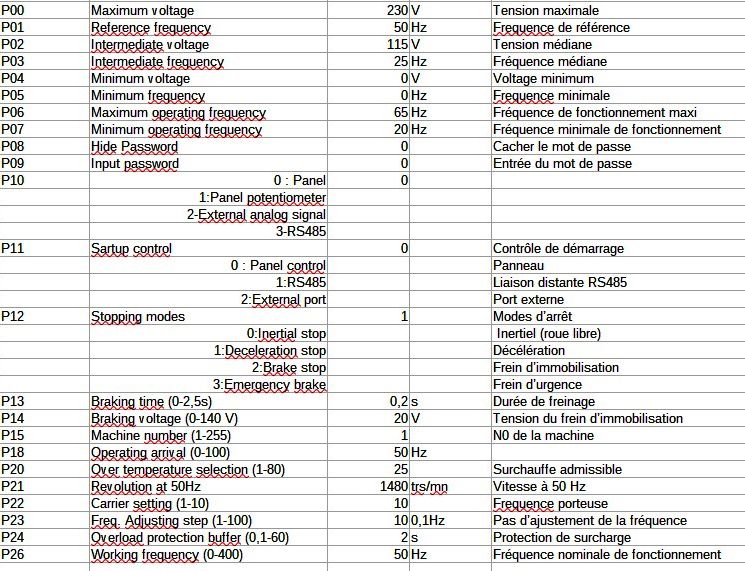

Caractéristique du moteur

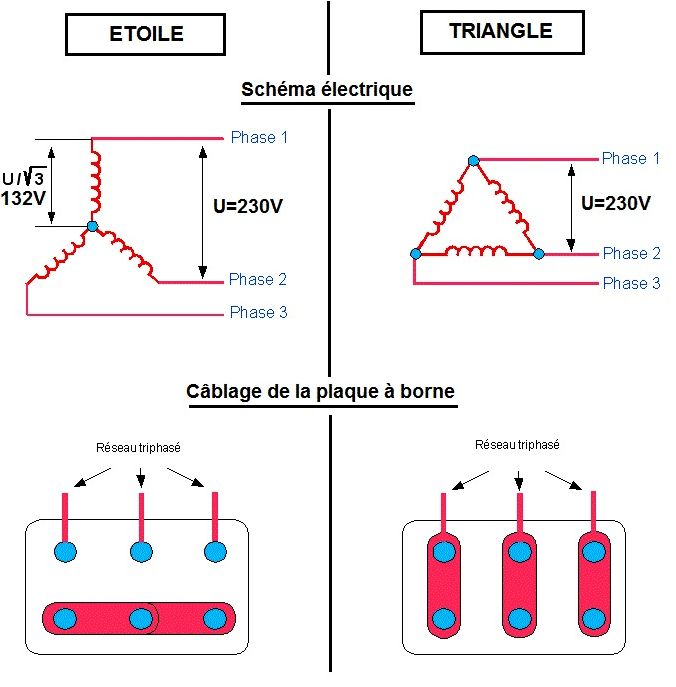

Le moteur est un bitension triphasé 220 V/380V. Le moteur sera donc câblé à l’aide de ses barrettes en configuration Delta Δ (Triangle) car, à partir du 230 V monophasé, le VFD délivre du 220 V triphasé.

|

Source : https://forum.copaindescopeaux.fr/viewtopic.php?t=6153.

En général sur les moteurs récents tout cela est repéré dans le boîtier de connexion. Le bâti moteur devra être relié à la terre. Le moteur, câblé triangle, sera alimenté en 4 fils : 3 phases + terre.

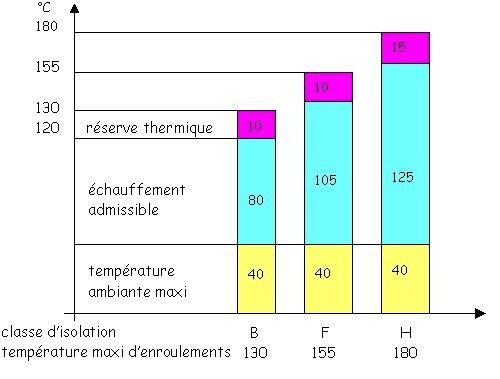

Comme le moteur va fonctionner à des régimes très variables alors qu’il est optimisé pour un régime nominal de 1480 trs/mn à 50 Hz sous 230V, il faut se préoccuper des risques d’échauffement. On doit connaître sa classe d’isolation, généralement notée sur la plaque signalétique et de sa classe d’échauffement par rapport à une température ambiante de 40°C.

Généralement la plupart des moteurs utilisent la classe d'isolation F avec l'échauffement de classe B, ce qui correspond aux exigences industrielles les plus fréquentes.

Température des différentes classes d’isolation

- classe B : 130 °C

- classe F : 155 °C

- classe H : 180 °C

L'utilisation de la classe d'isolation F avec un échauffement de classe B confère aux moteurs une réserve thermique de 25 °C, ce qui permet d'augmenter le niveau de charge jusqu'à 12 % sur des périodes limitées

On peut ainsi exploiter les moteurs à des températures ambiantes ou des altitudes supérieures, ou avec des tolérances supérieures de tension et de fréquence, ou encore prolonger la durée de vie de l'isolant.

On admet qu’un fonctionnement à 20°C en dessous du maximum admissible double la durée de vie de l’isolant.

Le graphique illustre simplement ces données.

Source : https://sitelec.org/cours/dereumaux/classisol.htm

|

Indice IP

L'indice de protection (IPxx) est une norme internationale de la Commission électrotechnique internationale relative à l'étanchéité solides /liquides. Pour l’indice IPxx, le premier chiffre indique la protection face aux solides, le deuxième face à l’eau.

Comme l’environnement dans lequel va travailler le moteur est pollué par des solides (copeaux, poussières d’usinage, poussières abrasives) et des liquides (huile, liquide de coupe) il convient d’avoir un moteur correctement protégé.

Généralement les moteurs industriels standards sont protégés IP55.

| 5 | Protégé contre les poussières et autres résidus microscopiques | Protégé contre les jets d'eau de toutes directions à la lance (buse de 6,3 mm, distance 2,5 à 3 m, débit 12,5 l/min ±5 %) |

Nota : Les moteurs IP55 ne sont pas protégés contre le nettoyage par lance haute pression (Kärcher)

ci dessous la classe IP66

| 6 | Totalement protégé contre les poussières | Protégé contre les forts jets d'eau de toutes directions à la lance (buse de 12,5 mm, distance 2,5 m à 3 m, débit 100 l/min ±5 %) |

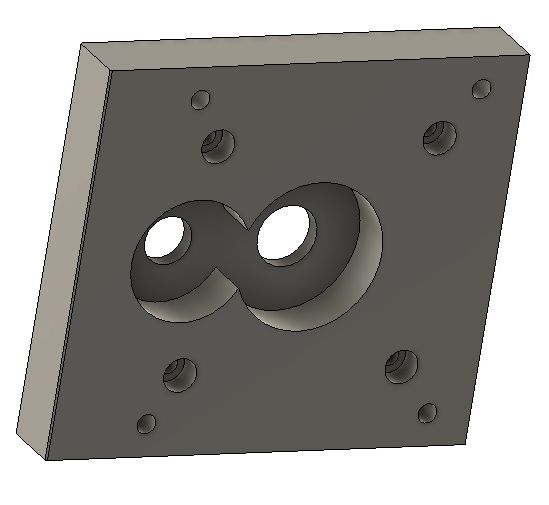

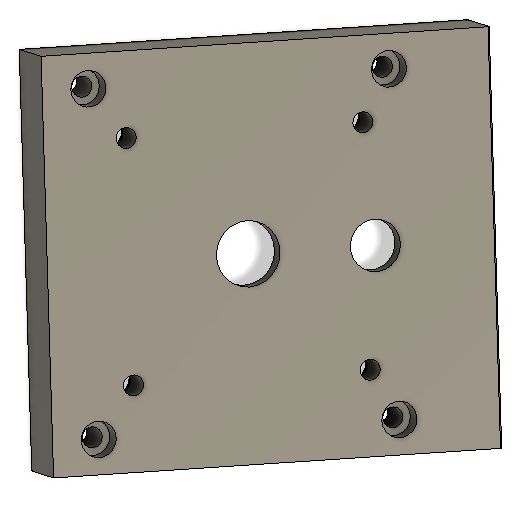

Platine moteur

Le principe de la platine est on ne peut plus simple. J’ai choisi de l’aluminium de 20 mm ce qui est le minimum pour y loger les engrenages. Le plan a été placé en Annexe mais il faudra l’adapter aux composants dont vous disposerez. Les logements des roues d’engrenages ont été usinés sur la fraiseuse avec une tête d’alésage.

|

|

Nota : on utilisera 4 bagues intercalaires pour régler la hauteur de l’engrenage moteur.

Plan de la platine : ici

VFD - Contrôleur moteur

VFD = Variable Frequency Drive = Pilote à Fréquence Variable.

Aujourd’hui il existe une offre grand public de cet équipement. L’architecture des produits proposés en gamme grand public est très similaire d’un fabricant à l’autre, leur programmation aussi.

Pour information le VFD que j’ai utilisé est le XSY-AT1-0750X (version A03) fabriqué par Xin ShuangYuan, sa puissance nominale de pilotage moteur est de 750 W en triphasé.

Principe succint de fonctionnement

Le VFD va prendre le courant réseau monophasé 230V-50 Hz pour le transformer en courant triphasé 230V à fréquence variable. Le moteur qui est de type asynchrone va voir sa vitesse de rotation suivre, avec un certain glissement, la fréquence du courant triphasé délivré par le VFD. Le VFD va se charger de maintenir une valeur constante du couple. Il existe diverses méthodes possibles mais de façon générale en matériel grand public et en petites puissances on va utiliser une méthode simple dite « scalaire » qui maintient tant que cela est possible le rapport Tension / Fréquence constant. La constance du couple moteur est assurée en modulant l’intensité débitée. Le moteur devra pouvoir donc passer les surintensités éventuelles. La plupart des VFD proposent une sécurité de surcharge avec temporisation.

C’est un microprocesseur spécialisé qui se charge de toute la partie calculs, tests et contrôles et qui commande la section de puissance du VFD. On doit renseigner ce microprocesseur sur les valeurs à ne pas dépasser, la conduite à tenir, etc . On le fait grâce à des paramètres à rentrer via l’interface du panneau de commandes manuelles.

Nota : certains moteurs émettent un sifflement intense lorsqu’il sont pilotés par un VFD. Cela est dû à la fréquence de « hachage » du courant. Celle-ci peut être réglée par un paramètre renseigné noté operating carrier ou frequency carrier. Souvent le réglage va de 1 à 10. Par essais successifs on vient généralement à bout de ce sifflement agaçant.

Il est admis que pour tirer le meilleur parti du VFD, le moteur à piloter ne doit pas avoir une puissance inférieure à 30 % de la puissance nominale du VFD. Sur les plateformes de vente en ligne grand public, en général la puissance minimale du VFD tourne autour de 1 kW - 1,5 kW. Avec le moteur de 550 W on reste dans les recommandations.

Il ne faut jamais arrêter le moteur autrement que par le VFD ou par un bouton d’arrêt qui coupe l’alimentation du VFD. La perte de la charge moteur détruit quasiment à coup sûr tout ou partie de l’étage de sortie du VFD.

|

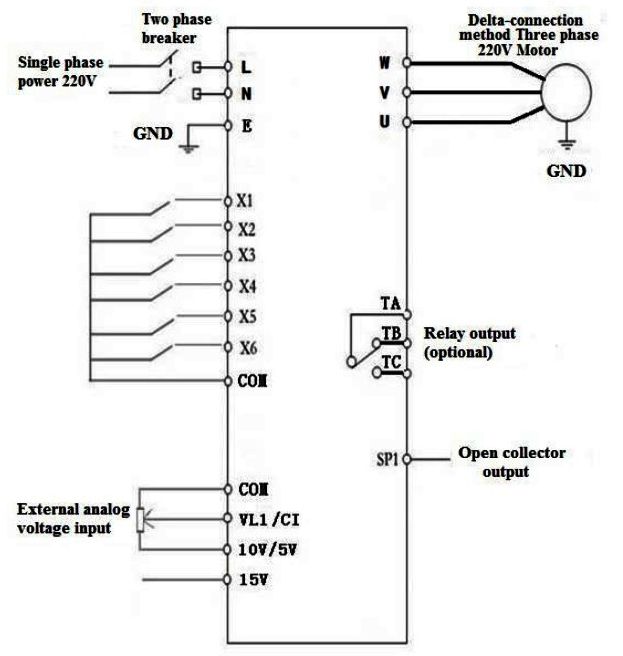

Ci dessus un schéma fonctionnel simplifié des connexions.

- En haut à gauche l’entrée monophasée 230V ; L=phase, N= neutre, GND/E = Terre.

- Au milieu à gauche : une suite de contacts qui active des fonctions que l’on peut choisir lors de la configuration du VFD. COM = commun, masse.

- En bas à gauche : un entrée analogique ; on l’utilisera dans notre cas pour piloter en tension la vitesse moteur via un potentiomètre 10 kΩ placé dans le boîtier de commande déporté. COM = masse, VL1 = entrée tension analogique (curseur potentiomètre), CI= commande en boucle de courant 4-20 mA, 10V/5V = Tension appliquée au dispositif analogique pour la commande en tension, Attention : débite 20mA maximum.

- 15V = alimentation régulée en tension 15 V ; compte tenu du très faible ampérage (200 mA) disponible il vaut mieux s’en dispenser.

- En haut à droite ; U,V,W = 3 phases vers le moteur. Nota : si le moteur tourne en sens inverse permuter deux fils.

- Au milieu à droite sortie relai ; 5A sous 230V ou 3A sous 30V ; TA-TB normalement fermé et TB-TC normalement ouvert.

- open collector output : pas renseigné dans la notice, sans intérêt pour notre application.

|

- Numerical display : afficheur numérique

- Status indicator : indique l’état selon la LED allumée Run=Marche, Stop, FWD= avant, Rev= arrière, r/min = tours/mn.

- Disp fait défiler les valeurs affichées à l’écran F= consigne de fréquence ; H= fréquence de fonctionnement ; A= intensité de fonctionnement. En mode programmation on se déplace pour modifier le paramètre.

- PROG : entrée ou sortie du mode programmation.

- FUNC-DATA Function data setting key. Mode normal: presser cette touche pour afficher les informations disponibles comme consigne de fréquence, fréquence de sortie, courant débité, température etc. Mode programmation : en pressant la touche on active la modification du paramètre et/ou on le sauvegarde.

- FWD/REV bouton d’inversion de sens (si autorisé).

- Speed adjustment knob. Bouton de réglage de vitesse.

- RUN démarrage.

- STOP/RESET : en mode marche STOP = arrêt ; en mode PROG = remise à zéro.

- Touches UP/DOWN augmente ou diminue le paramètre actif ou la consigne active. En mode programmation modifie la valeur du paramètre.

Code d'erreurs

|

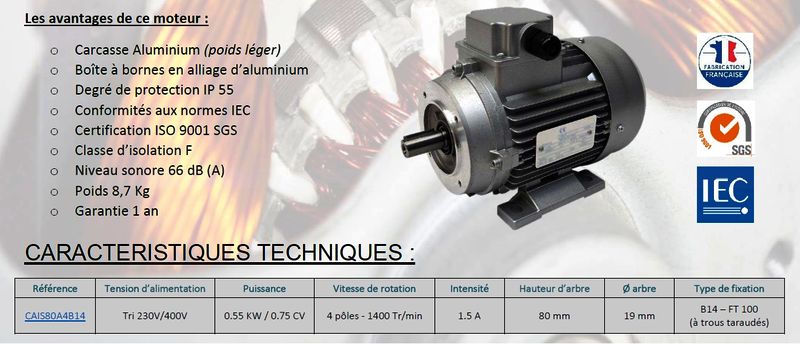

Programmation VFD

Ce sont les principaux paramètres à renseigner pour notre application.

|

1. Appuyer sur PROG

2. Utiliser le touches UP/DOWN/SHIFT pour se déplacer. SHIFT contrôle le déplacement latéral.

3. Presser FUNC/SAVE pour entrer dans le paramètre

4. Utiliser le touches UP/DOWN/SHIFT pour modifier la valeur du paramètre

5. Presser FUNC/SAVE pour sauvegarder le paramètre

6. Appuyer sur PROG pour revenir au mode normal

Pour aller vite et réduire les erreurs, préparer la feuille de configuration à l’image de celle qui précède.

Annexes modification BF20

Annexe 1 : Moteur

Caractéristisques moteur

|

Dimensionnements moteurs bride B3 (Pour info)

Dimensionnements moteurs bride B14

Mesures effectuées sur le moteur reçu :

| Enroulement | Résistance en Ohms | Inductance en mH |

| U1-U2 | 14,4 | 53,93 |

| V1-V2 | 14,5 | 53,88 |

| W1-W2 | 14,5 | 53,46 |

Le moteur ne présente pas de défauts avec des caractéristiques d’enroulement sensiblement identiques.

Annexe 2 : Clavetage

J’ai réalisé le logement de clavette des engrenages avec une broche à claveter poussée à la presse et une bague de guidage usinée maison. On peut aussi le faire sur le tour ou la fraiseuse avec un outil fait maison. On trouve tout cela sur Internet.

La broche est un outil de coupe à plusieurs dents et, pour être correctement utilisée, elle doit être guidée par une bague insérée dans l’alésage (Photo ci-dessous).

|

|

La taille de l’épaulement n’est pas critique, elle a pour fonction d’empêcher le glissement de la bague. Par contre la profondeur de la rainure doit être précise sous peine d’usiner un logement de clavette trop ou trop peu profond.

La profondeur de la rainure peut bien sûr être usinée par essais successifs jusqu’à ce que la première dent de la broche effleure l’alésage. Cette méthode pose le problème d’avoir à repositionner la bague sur la fraiseuse après chaque essai. Si on dépasse la profondeur on se voit obligé de fabriquer des cales d’épaisseurs. Heureusement on peut calculer directement la profondeur de la rainure.

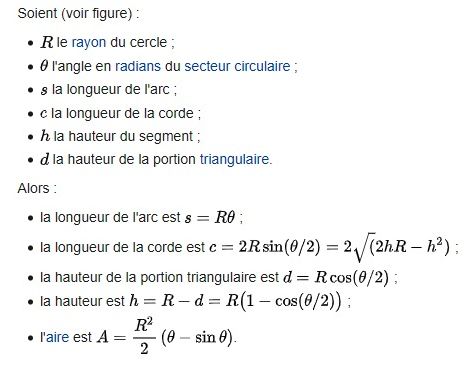

Les formules sont quelque peu impressionnantes, mais tout s’effectue très simplement avec une calculette en mode scientifique.

|

c = corde ; h = flèche ; s = arc

Les formules littérales sont données ci-après. (source : Wikipedia)

|

Après un peu de calcul on obtient la formule suivante que l’on va illustrer par un exemple.

h = r- racine_carrée (r*r - c*c/4)

|

On suppose que les dimensions de la broche à la première dent sont 12 par 6 mm. L’alésage est de 20mm soient donc r = 10 mm et c = 6 mm.

La flèche à rajouter aux 12 mm du corps de broche s’exprime par : h = 10 - racine_carrée (10*10- 6*6/4) = 10 - racine_carrée (91) = 10-9,539 =0,461

La profondeur de la rainure sera en fait de 12,5 mm.

Patrick LECLERE