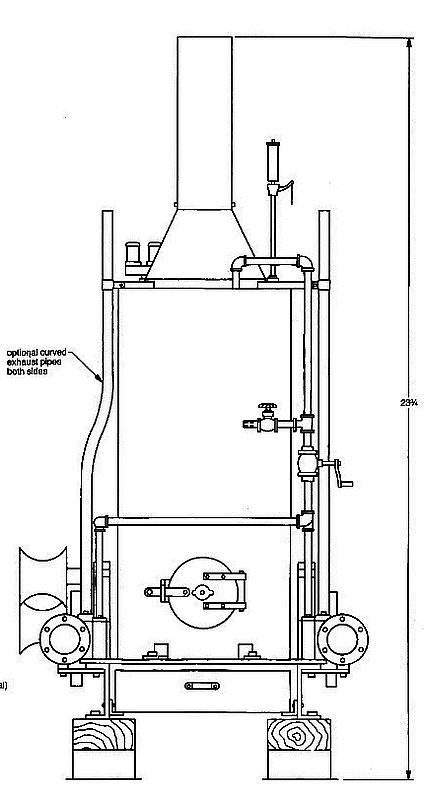

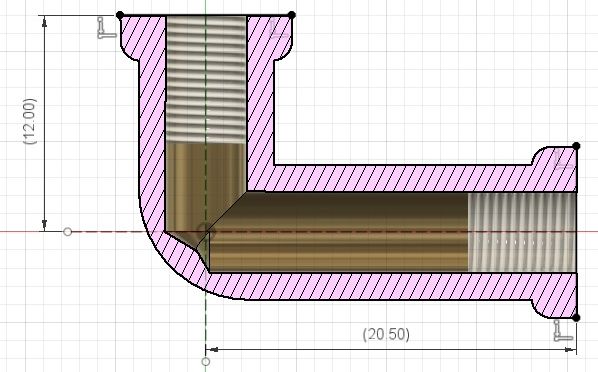

Comme on le voit sur le schéma qui suit, les tuyauteries des chaudières vapeur réelles étaient composées de tubes et raccords filetés. Rajouter ce type d’accessoires améliore le réalisme et l’attractivité visuelle de la maquette.

|

Source : Village Press – Building a steam Donkey engine

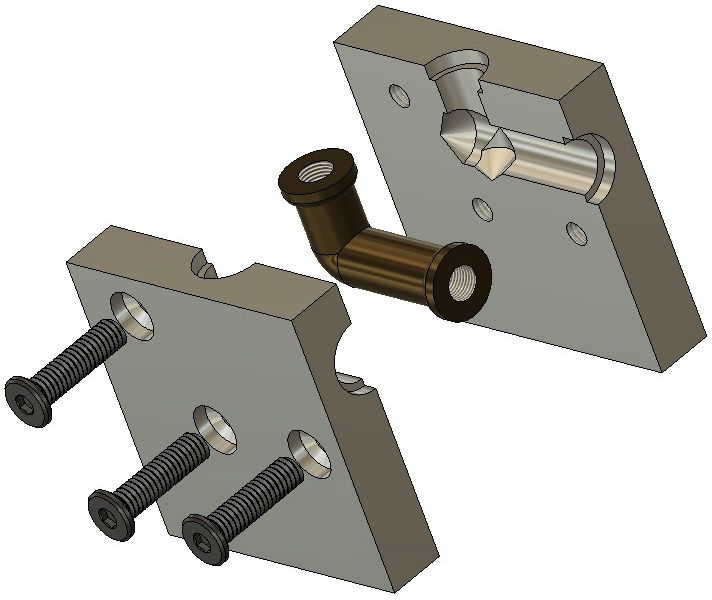

La firme américaine PM Research est une des rares à proposer des kits de fonderie pour usiner des raccords de tuyauterie (https://www.pmmodelengines.com/shop/pipe-fittings/unmachined/casting-trees/ ).

Les raccords se déclinent pour les tailles standards de tubes : 1/8’’ (3,2mm), 3/16’’ (4,8mm), 1/4’’ (6,4mm), 5/16’’ (7,9mm). Les fonderies bronze qu’ils produisent sont de très bonne qualité avec des tolérances dimensionnelles acceptables.

|

Les grappes combinées dans la partie supérieure de la photo sont très pratiques et très économiques pour raccorder la chaudière au moteur. En général une seule suffit. Pour un ancien projet j’avais opté pour du 1/4’’ avec des filetages M5x0,5 et du tube de 5mm de diamètre extérieur.

La difficulté se limite à maintenir la pièce de fonderie et être précis dans les perçages. Ci après quelques commentaires susceptibles de vous aider.

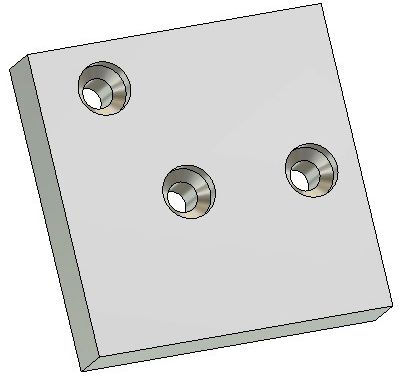

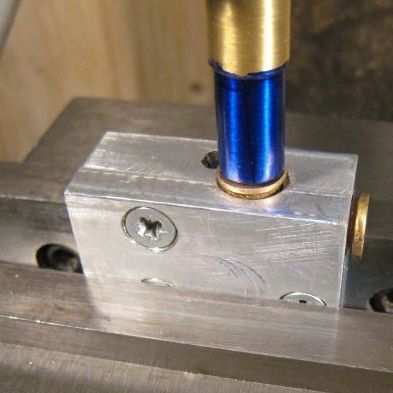

Gabarit de positionnement de pièce

On prendra une chute de plat d’aluminium. On commence par usiner les logements des vis. Ensuite on colle la seconde chute (même nuance) avec une Superglue de bonne qualité. On perce et taraude le premier trou de vis. On place la vis. On procède de la même manière pour les deux autres vis.

On équerre les quatre côtés des deux plaques vissées ensemble

|

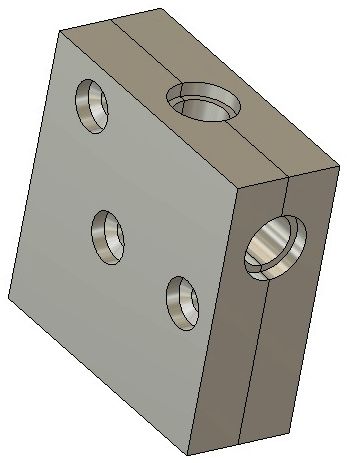

Ensuite on perce les deux logements et le lamage d’entrée.

La pièce de fonderie est prise en sandwich entre les deux plaques. Si la fonderie flotte un peu il suffit de désépaissir de 0,1mm chaque face interne des plaques.

|

|

Vue de la pièce avec les jets de fonderie supprimés par fraisage

|

Précision de perçage

|

Cette coupe permet de comprendre la difficulté. Rappelons que pour du M5x0.5 on perce au diamètre 4.5.

Le perçage devra être correctement centré, cela va de soi, mais par ailleurs on se doit de maximiser la section de passage. Donc la profondeur devra être contrôlée sous peine de passer au travers de la pièce. Il faudra donc tenir compte de la hauteur de pointe du foret. L’angle de pointe standard est établi à 118°, mais il peut varier de 118° à 140°. On peut facilement calculer la hauteur de pointe.

|

AH = Rayon foret

OH= Hauteur de pointe

OH = R/ tg(59°)

Pour le perçage à D = 4,5 mm

OH = 2,25/1,6643 = 1,35 mm

On devra impérativement intégrer ces 1,4 mm dans le réglage des butées de profondeur.

Centrage du trou

La mesure, le tracé et le pointage sur des fonderies est souvent très malaisé et par suite assez imprécis. J’utilise en général un centrage à vue en m’aidant d’un pige tournée à 0,4 ou 0,5mm en dessous du diamètre moyen mesuré dans plusieurs positions. Ensuite je centre à vue cette pige, en X et en Y sur la face de fonderie à usiner.

|